Al reducir la necesidad de aire fresco al 5%, la planta de Puebla maximiza la recirculación del aire y reduce el consumo de energía en la cabina de pintura en más del 60% en comparación con los métodos convencionales de limpieza en húmedo.

La firma global de ingeniería Dürr ha construido un nuevo taller de pintura llave en mano, diseñado para reducir significativamente las emisiones de CO₂ en una de las plantas de producción más grandes del Grupo Volkswagen. La planta, ubicada en Puebla, México, se inauguró oficialmente en enero de 2025.

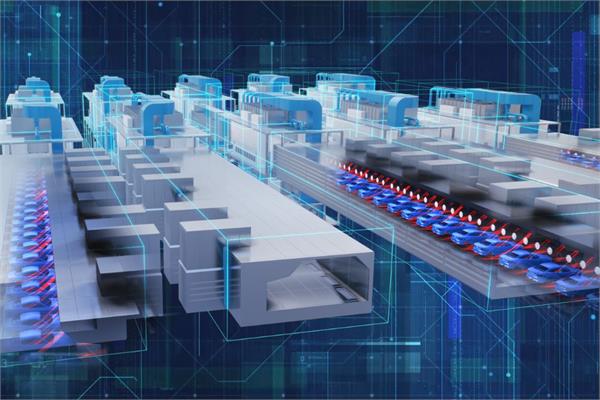

El proyecto incluye dos talleres de pintura idénticos, equipados con sistemas totalmente electrificados, como el horno de secado eléctrico EcoInCure. Dürr también ha integrado elementos clave de su concepto de “taller de pintura del futuro”, incluyendo un almacén central de gran altura y tecnología de transporte sin conductor.

Desde su inauguración, la planta de Puebla ha pintado 90 carrocerías por hora para una amplia gama de modelos de Volkswagen. El contrato, adjudicado en 2022, fue diseñado para ser lo suficientemente flexible como para adaptarse a futuros modelos y tecnologías. Esta adaptabilidad es posible gracias al sistema de transporte sin conductor EcoProFleet de Dürr, que funciona en conjunto con el almacén de estanterías altas y está gestionado por el software DXQ de la empresa. Los vehículos de guiado automático clasifican las carrocerías de forma predictiva y las entregan a la estación de trabajo correcta con extrema precisión.

Alejándose de las líneas de producción rígidas, el enfoque modular de Dürr acorta el proceso general y garantiza que cada carrocería dedique el tiempo justo a cada etapa. Este procesamiento personalizado desempeña un papel clave en la reducción de las emisiones de CO₂. Las dos líneas están equipadas con 170 robots de sellado y pintura, así como sistemas de aplicación diseñados para gestionar múltiples modelos. Entre ellos se encuentra el EcoRS Clean F, que combina un sistema de limpieza con rodillos de plumas con la flexibilidad robótica para gestionar una amplia gama de estilos y contornos de carrocería. Dürr también suministró los sistemas completos de pintura y entrega de PVC, así como el software basado en inteligencia artificial de su suite DXQ.

Dado que el secado de la carrocería es la fase que consume más energía del proceso de pintura, Volkswagen optó por el sistema de secado eléctrico EcoInCure de Dürr. El funcionamiento con electricidad renovable reduce las emisiones totales de CO₂ aproximadamente en un 40% en comparación con las cabinas de pintura tradicionales de gas.

“Esta fue una de las razones por las que Volkswagen optó por el sistema de secado eléctrico EcoInCure. Otra es su sistema especial de conductos de aire que calienta las carrocerías de adentro hacia afuera. Esta tecnología garantiza un calentamiento y enfriamiento más uniformes y llega a los componentes sólidos de la carrocería, como los paneles laterales, de forma más directa que los sistemas convencionales, reduciendo los tiempos de calentamiento en un 30%,” afirmó Bruno Welsch, director de operaciones de automoción de Dürr.

Dürr es el único proveedor que ofrece actualmente un paquete combinado que integra un horno eléctrico con una unidad eléctrica de control de la contaminación del aire. Su sistema de postratamiento Oxi.X.RV purifica el aire de escape mediante oxidación térmica regenerativa sin utilizar llamas abiertas. El proceso no produce CO₂ adicional, es altamente eficiente energéticamente y puede funcionar de forma autotérmica incluso con bajas cargas de disolvente, reutilizando el calor generado durante la oxidación.

Además, Dürr instaló su sistema de separación de pulverización EcoDryScrubber, que utiliza polvo de piedra caliza como aglutinante natural y filtros HEPA12 para capturar todas las partículas del aire de proceso. El polvo saturado se elimina automáticamente a través de un sistema de conductos sin interrumpir las operaciones.