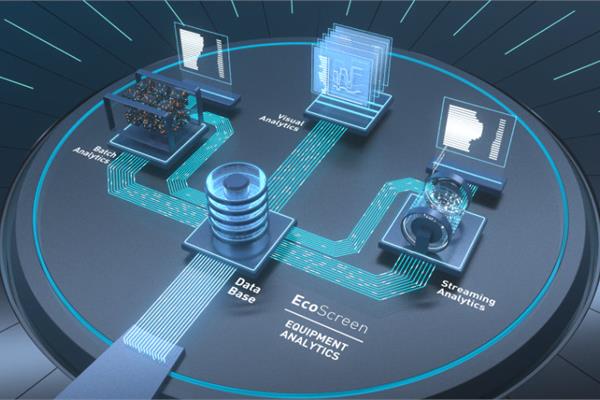

EcoScreen Equipment Analytics de Dürr trae transparencia e inteligencia a los procesos de los talleres de pintura. Esta solución desarrollada para el internet industrial de las cosas (IIoT) evalúa todos los robots y procesa dicha información con una velocidad inferior al milisegundo, de tal forma que los errores son identificados y rectificados rápidamente. El aspecto más destacado de esta tecnología es la aplicación de transmisión y análisis de datos en tiempo real.

¿Qué sucede en la zona de pintado y de qué manera influye la tecnología? Debido a que el software graba y analiza las señales que son consideradas relevantes tanto de sensores e interruptores integrados en los robots de pintura de Dürr, EcoScreen Equipment Analytics ofrece las respuestas. Por ejemplo, la tecnología del brazo frontal del robot envía información de forma continua de los reguladores de presión, bombas dosificadoras y válvulas de color. Las agujas principales, velocidad de las turbinas, capacidad del compresor, calentadores de aire de los pulverizadores rotatorios electroestáticos también están conectados al grabador de datos.

Además, el software guarda las posiciones, torques y temperaturas de los ejes individuales de los robots abridores y de pintura. La información de la tecnología de los transportadores es recopilada para definir la posición de los cuerpos en la cabina de pintura. Esta información se compara con datos de las células de pintado; por ejemplo durante la hora de inicio y fin del pintado o información de producción para cada cuerpo, como por ejemplo el código de color. Todos los errores y alertas durante el proceso de pintado se registran también.

La representación visual crea transparencia

Además del registro de información y de la base de datos, la solución IIoT incluye una visualización tanto para la representación gráfica y análisis de resultados. "Con la ayuda del módulo Visual Analytics podemos rastrear con precisión los datos de semanas anteriores con una precisión de milésimas de segundo." Explica el Dr. Lars Friedrich Presidente y CEO de Dürr Systems AG. "La información detallada nos ayuda a identificar y eliminar fallos rápidamente. Las comparaciones cruzadas de diferentes robots mejoran los análisis de causa raíz y ayudan al operador a aumentar la disponibilidad de la planta, incrementar la tasa de inicio y mejorar la secuencia general del proceso."

Esto genera transparencia. Por ejemplo, las señales recogidas en las bombas dosificadoras, junto con el flujo, los reguladores de presión y las agujas principales de los pulverizadores pueden mostrarse de forma simultánea en el ordenador de control y definir las correlaciones. El programa puede mostrar estas señales del proceso en una vista 3D junto con las trayectorias realizadas por el robot y la posición exacta del cuerpo y realizar una comparación. Superponiendo las curvas de señal, EcoScreen Equipment Analytics puede comparar cuerpos por tipo y color.

Los algoritmos calculan las condiciones de la planta ideal y muestran las anomalías

El módulo adicional "Streaming Analytics" va un paso más allá: analiza los datos en tiempo real. Al usar algoritmos, calcula los patrones y las correlaciones que describen la condición ideal de la planta a partir de la información recopilada. Incluso, anomalías menores tanto de la planta como de los procesos son identificados automáticamente. Los empleados pueden tomar las medidas correspondientes de inmediato y llegar al fondo del problema antes de que el cuerpo salga de la cabina de pintura. EcoScreen Equipment Analytics utiliza software de la plataforma ADAMOS de IIoT para la función de análisis y transmisión de datos. Dürr opera ADAMOS junto con Software AG y varias empresas de ingeniería mecánica.

Monitorización del modelo de la planta

"Streaming Analytics" proporciona al operador de la planta interfaces gráficas fáciles de usar que no requieren ningún conocimiento de programación para crear modelos de análisis. Dürr desarrolló un editor modelo que facilita al usuario una biblioteca de módulos de análisis. Esto se puede combinar individualmente en nuevos modelos (ej. Para monitorizar la presión de la pintura durante su aplicación). Los datos se muestran en forma de gráfico en la pantalla. El operador puede comprobar de esta manera que todo está dentro de los márgenes adecuados. Con "Streaming Analytics", el experto puede crear un modelo de análisis que determine automáticamente las anomalías, como las burbujas de aire en la pintura, a partir de las características de la curva de señal. Estas opciones hacen que Streaming analytics sea una herramienta poderosa, ya que el software automatiza el conocimiento del proceso de los operadores de planta al utilizar análisis en línea.

La integración del aprendizaje automático en el futuro

"Con Streaming Analytics, Dürr desarrolla de forma paralela módulos adicionales para aplicaciones de análisis de lotes, las cuales funcionan sobre la base de redes neuronales artificiales. El software aprende las condiciones de proceso óptimas de forma totalmente automática y registra cualquier anomalía. Esto significa que en el futuro el software resolverá problemas por sí mismo gracias al aprendizaje automático." Explica el Dr. Friedrich. "Si los módulos de autoaprendizaje detectan una tendencia, los problemas en el equipamiento pueden ser identificados por adelantado, siendo capaces de especificar una previsión del tiempo del evento.

Varios fabricantes de automóviles han usa el programa EcoScreen Equipment Analytics desde el 2018. El módulo adicional "Streaming Analytics" basado en datos en tiempo real fue usado por primera vez en una línea de producción completa durante el último cuarto del 2018. "El modulo "Batch Analytics" que utiliza inteligencia artificial, está ahora en fase de prueba con un cliente.

El software EcoScreen Equipment Analytics fue desarrollado en la fábrica digital de Dürr. En este centro de competencia, fundado a principios de 2018, alrededor de 100 expertos en software trabajan en soluciones para la digitalización de procesos de producción.