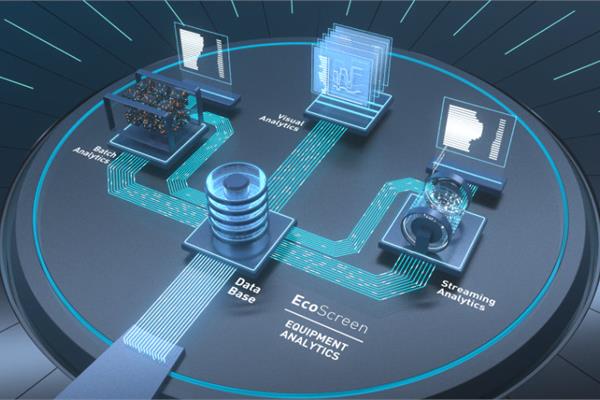

EcoScreen Equipment Analytics di Dürr rende trasparenti e intelligenti i processi di verniciatura. La nuova soluzione per L'Internet delle Cose Industriale (IIoT) valuta tutti i dati relativi a robot e processo, tracciabili al millisecondo, cosicché i guasti possano essere identificati e risolti velocemente. Il punto forte della tecnologia è un'applicazione per l'analisi dei flussi, per una valutazione dei dati in tempo reale.

Cosa sta accadendo nell'area di verniciatura e in che stato si trova la tecnologia? EcoScreen Equipment Analytics fornisce le risposte. Il software registra e analizza tutti i segnali rilevanti provenienti dai sensori e dagli attuatori integrati nei robot di verniciatura Dürr. La tecnologia del braccio frontale del robot, ad esempio, fornisce costantemente dati sui regolatori di pressione, sulle pompe dosatrici e sulle valvole colore. Al registratore giungono anche i dati relativi agli aghi principali, alla velocità delle turbine, alla capacità del compressore e ai riscaldatori d'aria degli atomizzatori rotanti elettrostatici. Il software registra anche posizioni, coppie e temperature dei singoli assi dei robot di verniciatura e movimentazione. Sono inoltre raccolti i dati provenienti dal trasportatore, per individuare la posizione delle scocche nella cabina di verniciatura. Queste informazioni sono confrontate con i dati provenienti dall'area di verniciatura, ad esempio l'orario di inizio e fine della verniciatura, oppure i dati di produzione relativi alle singole scocche, come tipo e codice colore. Sono inoltre raccolti tutti gli errori e gli allarmi provenienti dal processo di verniciatura.

La rappresentazione visiva crea trasparenza

Oltre alla registrazione dati e al database, questa soluzione IIot comprende una rappresentazione ed analisi grafica dei risultati. "Con l'aiuto del modulo Visual Analytics possiamo tracciare in modo preciso i dati delle settimane precedenti con un'accuratezza al millisecondo", spiega il Dr. Lars Friedrich, Presidente e CEO di Dürr Systems AG. "Le informazioni dettagliate ci aiutano a identificare ed eliminare velocemente i guasti. Il raffronto tra robot diversi migliora l'analisi delle cause e aiuta il gestore dell'impianto ad aumentarne la disponibilità, ad aumentare la velocità di primo avvio e in generale a migliorare la sequenza generale del processo". Questo crea trasparenza. Per esempio, i segnali raccolti dalla pompa dosatrice uniti a i dati relativi alle velocità di flusso, ai regolatori di pressione e agli aghi principali degli atomizzatori possono essere visualizzati simultaneamente sul computer di controllo in modo da poter definire delle correlazioni. Il software può visualizzare questi segnali di processo in forma 3D, insieme alle traiettorie effettuate dai robot e all'esatta posizione della scocca, e realizzare comparazioni. Sovrapponendo le curve, EcoScreen Equipment Analytics può anche confrontare le scocche per tipo e colore.

Degli algoritmi calcolano la condizione di impianto ideale e mostrano le anomalie

Il modulo aggiuntivo Streaming Analytics fa un passo in più: analizza i dati in tempo reale. Utilizzando algoritmi calcola modelli e correlazioni che descrivono la condizione di impianto ideale a partire dai dati raccolti. Anche le più piccole anomalie, sia nell'impianto che nel processo, sono identificate automaticamente. Gli operatori possono prendere subito le misure appropriate e andare a fondo del problema ancora prima che la scocca lasci la cabina di verniciatura. EcoScreen Equipment Analytics utilizza un software della piattaforma IIoT ADAMOS per la funzione di analisi dei flussi di dati. Dürr gestisce ADAMOS insieme a Software AG e a molte società di ingegneria meccanica.

Monitoraggio dell'impianto basato su modelli

Streaming Analytics fornisce al gestore dell'impianto interfacce grafiche facili da usare, che non richiedono alcuna esperienza in campo di programmazione, per la creazione di modelli di analisi. Per questo motivo, Dürr ha sviluppato un Model Editor che fornisce all'utilizzatore una libreria di moduli analisi. Questi possono essere combinati singolarmente in nuovi modelli (per esempio un modello per monitorare la pressione di verniciatura durante l'applicazione). I dati sono visualizzati graficamente sullo schermo. L'operatore può così verificare se tutti i valori rientrano nell'intervallo di tolleranza e con Streaming Analytics può creare un modello di analisi che determini in modo automatico le anomalie – per esempio bolle d'aria nella vernice – a partire dalle caratteristiche della curva di segnale. Queste possibili applicazioni rendono Streaming Analytics un potenze strumento, poiché con l'analisi online il software automatizza la conoscenza di processo del gestore dell'impianto.

Integrazione dell'apprendimento automatico per il futuro

"In parallelo con Streaming Analytics, Dürr sta sviluppando ulteriori moduli per l'analisi dei lotti, che lavorano basandosi su reti neurali artificiali. Il software impara le condizioni ottimali di processo in modo completamente automatico e registra ogni deviazione da queste. Ciò significa che in futuro il software risolverà da solo i problemi grazie all'apprendimento automatico", spiega il Dr. Friedrich. "Se i moduli ad auto-apprendimento individuano le tendenze del processo, i problemi possono essere identificati in anticipo ottenendo una previsione di quando accadrà l'evento".

Diversi produttori di automobili utilizzano il software EcoScreen Equipment Analytics dal 2018. Il modulo aggiuntivo Streaming Analytics basato su dati in tempo reale è stato utilizzato per la prima volta in una linea produttiva completa nel quarto trimestre del 2018. Il modulo Batch Analytics, che utilizza l'intelligenza artificiale, è al momento in fase sperimentale presso un cliente.

EcoScreen Equipment Analytics è stato sviluppato dalla Digital Factory di Dürr. In questo centro di competenza, fondato all'inizio del 2018, circa 100 esperti in software lavorano a soluzioni volte alla digitalizzazione dei processi produttivi.