Il lavaggio industriale dei metalli è una fase molto importante (e a volte sottovalutata) per assicurare che un componente assolva alla funzione per cui è stato progettato, collaborando al funzionamento efficiente e duraturo del sistema di cui fa parte. Questo articolo offre una panoramica dei principali processi di lavaggio, delle tecnologie attualmente presenti sul mercato e i settori nei quali trovano applicazione.

Il lavaggio industriale consente di rimuovere contaminanti come oli di lavorazione, lubrificanti o sfridi, derivanti da lavorazioni meccaniche precedentemente eseguite sul pezzo metallico. Se tali contaminanti non vengono perfettamente rimossi, il rischio è che si generino problemi al momento di lavorazioni successive, della finitura o dell’assemblaggio del manufatto, compromettendo la qualità stessa del componente e del sistema di cui è parte.

Lavaggio industriale dei metalli: tipologie, processi e come scegliere

Il processo di lavaggio industriale si svolge manualmente oppure, sempre più spesso, con apposite macchine di lavaggio automatizzate che sono in grado di rimuovere efficacemente sia oli di lavorazione sia trucioli e sfridi.

In genere, il processo di lavaggio impiega prodotti di lavaggio all’acqua o solventi, e si compone di quattro fasi – prelavaggio, lavaggio, risciacquo e asciugatura – personalizzabili in base alle singole esigenze di processo. Ci sono, inoltre, diversi tipi di processo che possono essere impiegati e combinati tra loro: a spruzzo, a immersione, con ultrasuoni, in vuoto, a secco, a iniezione e ad alta pressione.

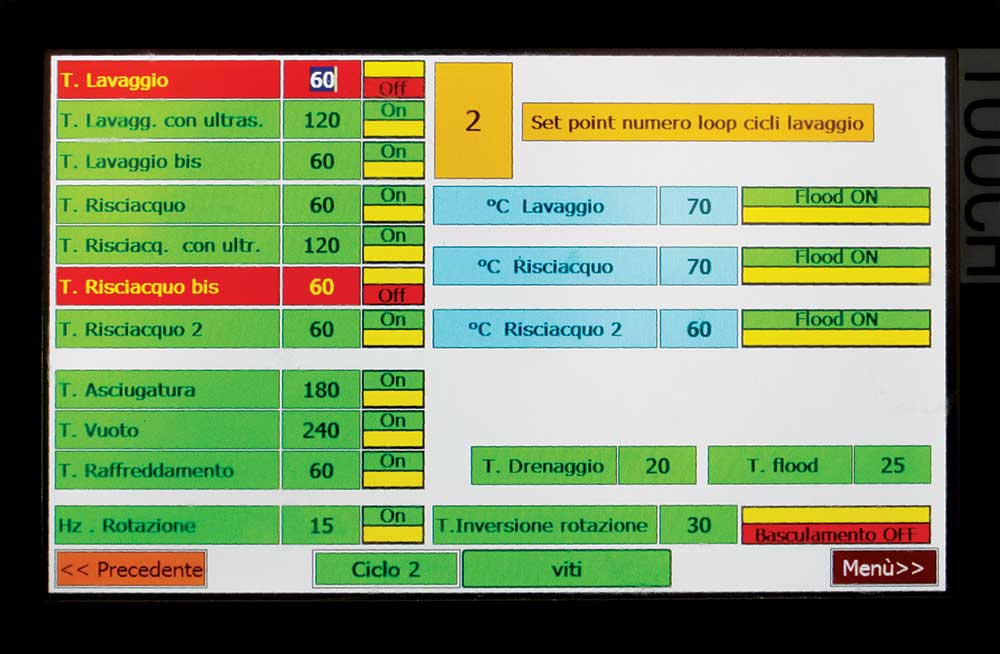

Un display HMI per la gestione del ciclo di lavaggio.

Un display HMI per la gestione del ciclo di lavaggio.Con le macchine di lavaggio è possibile lavare sia minuterie sia pezzi di grandi dimensioni. In base alla tipologia della nostra lavorazione varierà quindi sia la grandezza della macchina (e quindi della camera di lavaggio) sia la possibilità di lavare un numero più o meno alto di pezzi per ciclo.

Le macchine di nuova generazione sono normalmente progettate in ottica 4.0 per essere integrate nelle linee di produzione e per interfacciarsi con i gestionali interni all’azienda e rendere così possibile il monitoraggio dei parametri di processo. Inoltre, permettono di preimpostare diverse ricette di lavaggio, selezionabili in base al materiale e alla geometria dei pezzi da trattare, consentendoci quindi di impostare la durata del ciclo di lavaggio, la temperatura, il movimento del cestello, l’eventuale utilizzo di ultrasuoni ecc.

Sebbene tutti i processi e le tipologie di lavaggio finora citati siano validi ed efficaci, la scelta del processo e dei prodotti di lavaggio più adatti alle nostre esigenze produttive deve prendere in considerazione principalmente tre fattori:

- il materiale dei componenti da trattare,

- il tipo di contaminante da eliminare,

- la geometria dei componenti.

Il nostro consiglio è, inoltre, di eseguire dei test

sui componenti da trattare. Solitamente, questo tipo di servizio è messo a disposizione degli stessi fornitori di tecnologie e prodotti, che vi aiuteranno a individuare il processo più adatto alle vostre esigenze.

Lavaggio ad acqua

Il lavaggio industriale ad acqua impiega come prodotto di lavaggio detergenti, che esercitano sui contaminanti un’azione chimico-fisica che ne determina la rimozione dalla superfice del manufatto.

Questo tipo di lavaggio è ritenuto tra i più ecosostenibili in quanto i detergenti impiegati non contengono composti organici volatici (COV) e pertanto non è necessario dotarsi di sistemi di aspirazione. Inoltre, molte macchine di lavaggio ad acqua lavorano a ciclo chiuso e l’acqua impiegata durante il processo viene recuperata e rimessa in circolo, abbattendo il consumo stesso dell’acqua.

Lavaggio a solventi

Il processo di lavaggio a solventi impiega solitamente solventi di ultima generazione a basso impatto ambientale, tra gli altri alcoli modificati e idrocarburi.

Le macchine di ultima generazione garantiscono una distillazione continua del prodotto di lavaggio, che pertanto rimane stabile ed efficace nel tempo. Inoltre, pur essendo un tipo di lavaggio che impiega solventi, solitamente l’utilizzo del prodotto è ridotto al minimo e lo smaltimento dello stesso non richiede un trattamento speciale, in quanto non pericoloso.

Come assicurare un lavaggio efficace

Posizionamento dei pezzi e movimentazione del cestello

A seconda della tipologia di pezzi da trattare, essi possono essere posizionati alla rinfusa nel cestello di lavaggio, come spesso accade per minuterie e pezzi di piccole dimensioni, oppure installati su appositi telai creati ad hoc per garantire i massimi risultati di lavaggio, come nel caso di componenti oleodinamici di grandi dimensioni o di pezzi particolarmente delicati, che rischierebbero di rovinarsi urtandosi tra loro.

Oltre al posizionamento dei pezzi, un altro fattore che determina l’efficacia del lavaggio è dato dall’azione combinata del prodotto di lavaggio e il movimento del cestello. Il processo di lavaggio può essere, infatti, statico o dinamico. In quest’ultimo caso il cestello può basculare o ruotare, anche a 360 gradi. Anche in questo caso, la scelta del movimento (o della staticità) del cestello dev’essere guidata dalle caratteristiche dei pezzi da trattare e dalla tipologia di contaminazione.

L’utilizzo degli ultrasuoni

Tra le diverse tipologie di processo citate a inizio articolo, sicuramente una tecnologia innovativa che si combina sempre più spesso con processi in vuoto, a spruzzo o ad immersione è quella degli ultrasuoni.

Quando gli ultrasuoni vengono impiegati, all’azione chimica del prodotto di lavaggio si combina un’azione meccanica generata dalle onde ad alta frequenza che provocano micro onde d’urto in grado di separare lo sporco dai pezzi. Questo fenomeno fisico è detto cavitazione.

L’utilizzo degli ultrasuoni applicati alla vasca di processo garantisce una qualità di lavaggio superiore e si rivela spesso un vantaggio in termini di processo soprattutto quando i pezzi da trattare presentano geometrie particolarmente complesse che rendono difficoltosa la rimozione dei contaminanti.

L’effetto degli ultrasuoni.

L’effetto degli ultrasuoni.Campi applicativi

Come detto in apertura di articolo, il lavaggio industriale è un processo di fondamentale importanza per garantire la qualità di un manufatto e il suo corretto funzionamento.

Tutti i pezzi che subiscono lavorazioni meccaniche richiedono un più o meno alto grado di pulizia. Per questo motivo, il lavaggio industriale trova ampia applicazione nei processi produttivi di componenti oleodinamici, idropneumatici, elettromeccanici, motoriduttori, pompe, minuterie metalliche come viti e bulloni, accessori moda, occhialeria, strumenti medicali, componenti per auto, rubinetterie e accessori bagno, stampi.

La rivista ICT_Industrial Cleaning Technologies raccoglie articoli provenienti da tutti i settori finora citati, oltre ad approfondimenti che coprono tutti gli aspetti del lavaggio industriale dei componenti, del controllo del grado di pulizia, le novità di settore e panoramiche di mercato. Potete sfogliare tutti i numeri pubblicati e abbonarvi gratuitamente

alla versione digitale.