Auf der parts2clean 2025 werden modernste Reinigungstechnologien vorgestellt, die ihre Rolle bei der Schaffung nachhaltiger, effizienter und hochwertiger Wasserstoffsysteme hervorheben.

Auf der parts2clean 2025, die vom 7. bis 9. Oktober stattfindet, gewinnen Wasserstofftechnologien als Eckpfeiler emissionsfreier Mobilität und der Energiewende zunehmend an Bedeutung. Im Zentrum dieser Systeme stehen Bipolarplatten, die das Herzstück von Brennstoffzellen und Elektrolyseur-Stacks bilden. Diese Platten, bestehend aus einer Anode und einer Kathode, getrennt durch eine protonenleitende Membran, werden aus verschiedenen Materialien hergestellt, darunter beschichtetes Metall, Graphit und Graphit-Polymer-Verbundstoffe.

Metall-Bipolarplatten sind besonders vielversprechend, da sie Vorteile wie geringes Gewicht, kompaktes Design und zuverlässige Kaltstartleistung bieten. Außerdem haben sie Potenzial für eine kosteneffiziente Massenproduktion, die durch Skaleneffekte weiter optimiert werden kann. Innerhalb der Stacks verbinden Bipolarplatten die Anode einer Zelle physisch und elektrisch mit der Kathode der nächsten. Durch integrierte Strömungskanäle steuern die Platten die Versorgung mit Reaktionsgasen – Wasserstoff an der Anode, Sauerstoff an der Kathode – regulieren die Stack-Temperatur, leiten Wasserdampf ab und managen thermische sowie elektrische Energie. „Wie effizient sie diese multifunktionalen Aufgaben erfüllen, bestimmt die Gesamtleistung eines Wasserstoffsystems“, bemerken Experten.

Die Herstellung von Bipolarplatten umfasst mehrere Schritte, darunter das Abwickeln des empfindlichen Rohmaterials, die Formung von Anoden- und Kathodenplatten, Schneiden, Beschichten und Montage. Verunreinigungen können in jeder Phase auftreten, von Rückständen von Walz- und Ziehfetten bis hin zu Partikeln wie Graten, Spänen, Fasern, Staub, Ölen, Emulsionen, Rauch und Oxiden. Jegliche Rückstände können die Plattenqualität beeinträchtigen, die Effizienz verringern oder die Lebensdauer verkürzen, weshalb die Reinigung vor Montage und Beschichtung von entscheidender Bedeutung ist. Eine besondere Herausforderung ist die Entfernung unsichtbarer chemischer Filmrückstände, deren Zusammensetzung oft unbekannt ist, während die Hochgeschwindigkeitsfertigung schnelle Reinigungsprozesse erfordert.

Es stehen verschiedene Reinigungsmethoden zur Verfügung, darunter Nasschemische Reinigung mit Lösungsmitteln oder wässrigen Medien, Laserreinigung, Dampf- und CO₂-Schneestrahlreinigung, Plasmareinigung und Hydroreinigung. Diese können einzeln oder in Kombination eingesetzt werden, abhängig vom Material, der Art der Verschmutzung und den Reinigungsanforderungen.

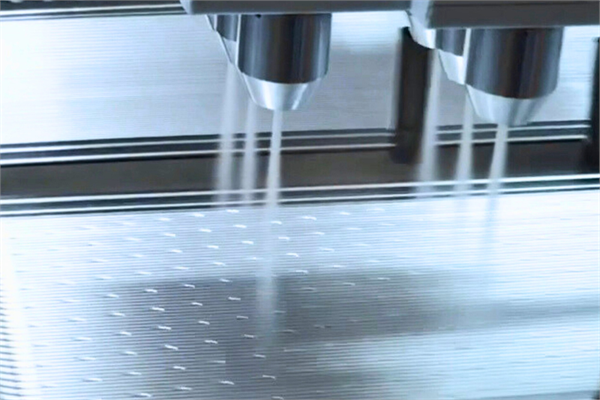

Die nasschemische Reinigung wird weiterhin häufig für Öle, Fette und Partikel verwendet, wobei wässrige Verfahren oft einen hohen Energieaufwand für das Trocknen erfordern und die Zykluszeiten verlängern. Dampfreinigung erzielt hervorragende Ergebnisse in sehr kurzer Zeit bei chemisch-filmischen und partikulären Verschmutzungen, Rauch und Oxiden. Hydroreinigung hingegen appliziert das Reinigungsmedium über Düsen bei definierten Drücken und Temperaturen und erweist sich als ebenso wirksam.

Trockene CO₂-Schneestrahlreinigung mit flüssigem Kohlendioxid kann Schlamm, Oxide, chemische Filmrückstände und Partikel schnell und selektiv entfernen. Auch das Hochdruck-CO₂-Strahlen bis zu 4.000 bar zeigt großes Potenzial.

Ecoclean

präsentiert das neue EcoCvolta, ein kontinuierliches Reinigungssystem für Bipolarplatten, das Sprühen, Dampf, Hydro, Plasma, CO₂-Schneestrahl und Trocknung integriert. „Das spezielle Design des Transportsystems gewährleistet, dass die empfindlichen Bipolarplatten schonend behandelt werden“, kommentierte das Unternehmen.

SLCR Lasertechnik hat eine automatisierte Lösung entwickelt, die Oberflächenstrukturierung und Laserreinigung von Bipolarplatten kombiniert. Mithilfe thermischer und photochemischer Effekte entfernt der Laser Oxide, Rauch, Partikel und organische Rückstände und rauht die Oberfläche auf, um die Beschichtungsadhäsion zu verbessern. Der Prozess ist vollständig automatisiert, einschließlich der Bearbeitung beider Plattenseiten, und verkürzt die Durchlaufzeiten, indem die Laserreinigung direkt nach der Strukturierung erfolgt. „Die erzeugten Mikro- und Nanostrukturen vergrößern die spezifische Oberfläche, was zu einer besseren mechanischen Verankerung der Beschichtung führt“, so das Unternehmen.