A parts2clean 2025 saranno presentate tecnologie di lavaggio all’avanguardia, evidenziando il loro ruolo nel raggiungimento di sistemi a idrogeno sostenibili, efficienti e di alta qualità.

A parts2clean 2025, che si terrà dal 7 al 9 ottobre, le tecnologie per l’idrogeno stanno acquisendo sempre maggiore rilevanza come elemento fondamentale della mobilità a emissioni zero e della transizione energetica globale. Al centro di questi sistemi ci sono le piastre bipolari, che costituiscono il cuore delle celle a combustibile e dei moduli elettrolizzatori. Queste piastre, composte da un anodo e un catodo separati da una membrana conduttrice di protoni, sono realizzate con diversi materiali, tra cui metalli rivestiti, grafite e composti grafite-polimero.

Le piastre bipolari in metallo sono particolarmente promettenti, offrendo vantaggi in termini di leggerezza, design compatto e affidabilità nelle partenze a freddo. Presentano inoltre un potenziale per una produzione di massa economicamente efficiente, che può essere ulteriormente ottimizzata attraverso economie di scala. All’interno dei moduli, le piastre bipolari collegano fisicamente ed elettricamente l’anodo di una cella con il catodo della successiva. Grazie ai canali integrati, le piastre gestiscono la fornitura dei gas di reazione – idrogeno all’anodo, ossigeno al catodo – regolano la temperatura del modulo, rilasciano vapore acqueo e gestiscono l’energia termica ed elettrica. “L’efficienza con cui svolgono questi compiti multifunzionali determina le prestazioni complessive di un sistema a idrogeno”, osservano gli esperti.

La produzione delle piastre bipolari comprende diverse fasi, tra cui lo srotolamento del materiale grezzo delicato, la formatura delle piastre anodiche e catodiche, il taglio, la verniciatura e l’assemblaggio. Contaminanti possono entrare in qualsiasi fase, dai residui di lubrificanti e grassi per laminazione e trafilatura a particelle come bave, trucioli, fibre, polvere, oli, emulsioni, fumi e ossidi. Qualsiasi residuo può compromettere la qualità delle piastre, ridurre l’efficienza o accorciare la durata, rendendo fondamentale la pulizia prima di assemblaggio e rivestimento. Una sfida particolare è la rimozione dei residui chimici invisibili, la cui composizione è spesso sconosciuta, mentre la produzione ad alta velocità richiede processi di pulizia rapidi.

Sono disponibili diversi metodi di lavaggio, tra cui quello chimico a liquido con solventi o a base acqua, pulizia laser, pulizia a vapore e getto di neve di CO₂, pulizia al plasma e idropulizia. Questi metodi possono essere utilizzati singolarmente o in combinazione, a seconda del materiale, del tipo di contaminazione e dei requisiti di pulizia.

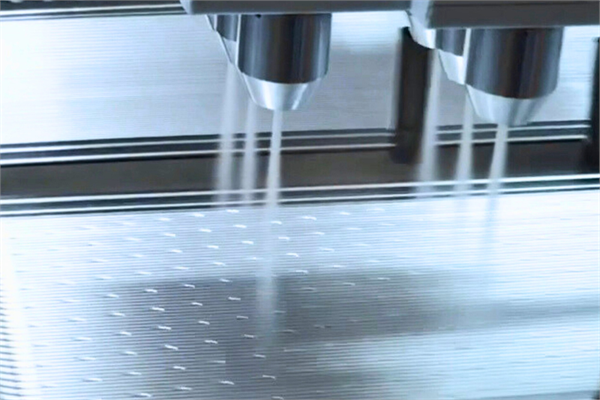

Il lavaggio chimico a liquido rimane molto diffusa per oli, grassi e particelle, anche se i processi a base acqua richiedono spesso un’elevata energia per l’asciugatura e allungano i tempi di ciclo. Il lavaggio a vapore raggiunge ottimi risultati in tempi molto brevi per contaminazioni chimico-filmiche e particellari, fumi e ossidi. L’idropulizia, invece, applica il mezzo pulente tramite ugelli a pressioni e temperature definite, dimostrandosi altrettanto efficace.

Il lavaggio a secco con getto di neve di CO₂, utilizzando anidride carbonica liquida, può rimuovere rapidamente e selettivamente fanghi, ossidi, residui chimico-filmici e particelle. Anche la sabbiatura ad alta pressione con CO₂, operante fino a 4.000 bar, mostra ottime potenzialità.

Ecoclean presenta il nuovo EcoCvolta, un impianto di lavaggio continuo per piastre bipolari che integra spruzzatura, vapore, idropulizia, plasma, getto di neve di CO₂ e asciugatura. “Il design speciale del sistema di trasporto garantisce che le piastre bipolari sensibili siano trattate con delicatezza,” ha commentato l’azienda.

SLCR Lasertechnik ha sviluppato una soluzione automatizzata che combina strutturazione superficiale e pulizia laser delle piastre bipolari. Utilizzando effetti termici e fotochimici, il laser rimuove ossidi, fumi, particelle e residui organici, rendendo la superficie rugosa per migliorare l’adesione del rivestimento. Il processo è completamente automatizzato, con lavorazione su entrambi i lati della piastra, e riduce i tempi di produzione effettuando la pulizia laser subito dopo la strutturazione. “Le micro- e nanostrutture create aumentano l’area superficiale specifica, migliorando l’ancoraggio meccanico del rivestimento,” ha osservato l’azienda.