Según recientes análisis de mercado, se prevé que el segmento de vehículos off-road, impulsado por el crecimiento del sector agrícola y de infraestructuras, se expanda con una tasa de crecimiento anual compuesta (CAGR) superior al 5% en el período 2024-2029. Paralelamente, el mercado de los componentes para este sector sometidos a recubrimiento superficial, incluidos los limpiaparabrisas, refleja esta tendencia con una creciente atención a la sostenibilidad y a la eficiencia productiva. DOGA de Abrera (Barcelona), que es uno de los líderes europeos en la producción de sistemas limpiaparabrisas para vehículos off-road, ha colaborado recientemente con Cabycal (Valencia, España) para la instalación de una línea de recubrimiento altamente automatizada y digitalizada que utiliza productos a base de agua.

¿Qué importancia les damos a los limpiaparabrisas cuando conducimos un vehículo? Poca, incluso tardamos en reemplazarlos porque nos parecen algo superfluo, un componente extra que, aunque no funcione perfectamente, no afecta nuestra capacidad para desplazarnos del punto A al B. Si bien a menudo se consideran accesorios secundarios, los limpiaparabrisas desempeñan un papel crucial en la eficiencia operativa de un medio de transporte: garantizan la seguridad y el confort de conducción ya que eliminan la lluvia, la nieve, la suciedad y otros residuos del parabrisas, garantizando una visibilidad óptima en cualquier condición meteorológica. Esto es igualmente válido para los limpiaparabrisas de maquinaria de obra y agrícola – como excavadoras o tractores – y de vehículos como autobuses, trenes o camiones: cada componente de dichos vehículos debe cumplir con requisitos técnicos extremadamente rigurosos, incluso aquellos que parecen más insignificantes, como los limpiaparabrisas.

Los limpiaparabrisas se pintan y su acabado final no es un simple factor estético: representa una barrera protectora esencial contra la corrosión, los agentes atmosféricos y el desgaste mecánico, como podría ser el impacto con una piedra. Debe garantizar altas prestaciones en términos de resistencia química, adherencia de la película, durabilidad en entornos con altos niveles de polvo, barro o salinidad, ya que un recubrimiento superficial inadecuado podría menoscabar rápidamente la funcionalidad del limpiaparabrisas, aumentando los costes de mantenimiento y reduciendo la seguridad en su uso. Los sistemas más utilizados incluyen ciclos de pintura líquida de alto rendimiento o recubrimientos en polvo, ambos seleccionados en función de las necesidades específicas del fabricante y del entorno operativo del vehículo, con una clara preferencia por recubrimientos líquidos con bajo contenido de COV o al agua para reflejar la creciente atención del sector hacia soluciones más sostenibles y conformes con las normativas medioambientales internacionales.

A mediados de 2024, entró en funcionamiento la nueva instalación digitalizada y de alta automatización para el recubrimiento superficial de DOGA, empresa activa desde 1958 en la producción de sistemas de limpiaparabrisas (motor, transmisión, brazo y escobilla) para vehículos off-road. La línea, diseñada e instalada por Cabycal, pinta un promedio de 6000 brazos de limpiaparabrisas por hora con un ciclo de dos capas de imprimación + esmalte al agua, con una intervención humana mínima y resultados de acabado final y de funcionalidad perfectamente conformes con las estrictas especificaciones del sector de la automoción que DOGA debe cumplir.

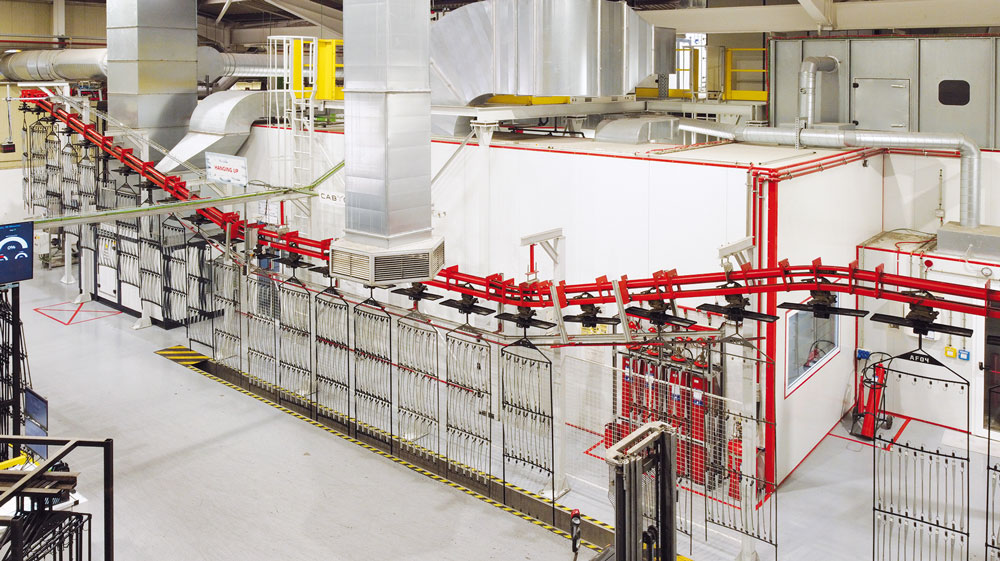

Vista general de la instalación de pintura de Cabycal: un proyecto exitoso a pesar del poco espacio disponible para instalar una línea altamente automatizada. ⒸCabycal

Vista general de la instalación de pintura de Cabycal: un proyecto exitoso a pesar del poco espacio disponible para instalar una línea altamente automatizada. ⒸCabycalDOGA: la calidad de 60 años de experiencia como fabricante OEM de sistemas limpiaparabrisas

DOGA nace en Barcelona en 1958. En sus inicios fabricaba kits lavaparabrisas/limpiaparabrisas, y luego se expandió para producir motores de corriente continua para vehículos a motor y para la industria. En 1969, la empresa se mudó a los primeros 2300 m² de la actual sede de Abrera, al norte de la capital catalana. En aquella época, la zona industrial actual aún no existía, y las instalaciones estaban rodeadas de viñedos y melocotoneros. En 1977, los edificios construidos ocho años antes se ampliaron con dos nuevas naves industriales, con una superficie total disponible de 7100 m². En 1990, DOGA añadió otros 5050 m² destinados a la instalación de estampado y soldadura de los componentes. El nuevo siglo marca el inicio de la internacionalización, con la apertura en 2001 de Doga Brasil, en 2003 de Doga USA, en 2004 de Doga Italia, en 2007 de Doga Nantong, en 2016 de Doga India y Doga México, en 2019 de Doga Marruecos y en 2024 de Doga Japón. Actualmente, cuenta con 10 ubicaciones, una presencia en 70 países y una plantilla de 1200 personas. La empresa española se caracteriza por sus vastos conocimientos en el desarrollo y la producción de componentes para el sector automovilístico diseñados específicamente para aplicaciones OEM, y cada proyecto se gestiona de manera personalizada, asignándole un específico equipo de gestión para lograr las máximas prestaciones.

"Nuestro equipo de ingenieros también actúa como socio tecnológico para obtener resultados diseñados y fabricados a medida según requisitos específicos. Nuestra capacidad para ofrecer la mejor solución, incluso en los proyectos más complejos, es fruto de la experiencia acumulada a lo largo de nuestra trayectoria en el sector de la automoción y del trabajo de nuestro Centro Técnico, donde un equipo de 60 profesionales colabora estrechamente con los clientes – principalmente OEM de los sectores mencionados – para adaptar y personalizar los productos según sus necesidades. Nos hemos especializado en el nicho de mercado de las series pequeñas y medianas, típicamente destinadas a vehículos off-road. Por este motivo, pintamos más de 1500 artículos diferentes", explica Raquel Gutiérrez, Operations Manager de DOGA.

"Actualmente, a raíz de las competencias adquiridas en el sector de los limpiaparabrisas, estamos desarrollando una nueva línea de productos, la de los motores eléctricos para otras aplicaciones, agrupados en la división Drive Systems", continúa Gutiérrez. "En la sede de Abrera, el proceso productivo está integrado verticalmente: producimos desde el motor hasta la transmisión, pasando por el brazo y la escobilla de todos los sistemas limpiaparabrisas. Además de las áreas de mecanizado, contamos con diversas líneas de montaje y transformación, así como con el departamento de pintura que aplica un ciclo con productos al agua en brazos, escobillas y otros pequeños componentes de los limpiaparabrisas".

La pintura: estética y funcionalidad con los estándares de calidad de la industria automotriz

"El brazo del limpiaparabrisas de un tractor agrícola o de una maquinaria de obra está sometido a condiciones operativas muy duras, que determinan requisitos de recubrimiento en términos de resistencia mecánica, química y a la corrosión mucho más estrictos que los necesarios para los limpiaparabrisas de un automóvil", explica Alfons Maldonado, gerente de proyectos técnicos. "Asimismo, los tiempos de aprobación y validación de los ciclos de pintura y recubrimiento son muy largos y requieren numerosas pruebas: además de tener un determinado color y grado de brillo químico, establecidos por el OEM, nuestras piezas deben superar pruebas rigurosas de dureza, resistencia al impacto de piedras, resistencia en cámara humidostática y a los UV. El conjunto de estos requisitos forma parte de la especificación técnica que hemos presentado a Cabycal para la nueva instalación de recubrimiento superficial".

"Tras cargarlas, las piezas se someten a un ciclo de pretratamiento de 9 etapas + 2 subetapas opcionales: 2 fases de desengrase, 3 aclarados con agua osmotizada, 1 fase de conversión superficial, 3 aclarados finales.

A continuación, se llevan a cabo las siguientes fases:

Entrada de las perchas portapiezas en el túnel de pretratamiento por aspersión de 9 etapas con conversión nanotecnológica Oxsilan de Chemetall. Ⓒipcm

Entrada de las perchas portapiezas en el túnel de pretratamiento por aspersión de 9 etapas con conversión nanotecnológica Oxsilan de Chemetall. Ⓒipcm soplado de las piezas, secado en horno, enfriamiento, aplicación electrostática de la imprimación al agua, evaporación, cocción, enfriamiento, aplicación electrostática del esmalte (igualmente al agua), evaporación, cocción final y descarga", explica Aiman Alhafi, Responsable de la planta de pintura de DOGA. "Aplicamos un único color que es una tonalidad de negro formulada por PPG para DOGA. Las cabinas de aplicación de la imprimación y del producto de acabado final cuentan con recirculación del aire, y cada una dispone de su propia sala de mezcla con dispositivos de seguridad para la aplicación electrostática".

Requisitos, puntos fuertes y desafíos del proyecto

Para realizar la línea de pintura para DOGA, Cabycal ha tenido que resolver una serie de desafíos técnicos importantes para satisfacer tanto los requisitos de calidad y reducción de la huella de carbono del proceso impuestos por el cliente, como para superar una serie de limitaciones debidas al espacio y a los tiempos de instalación, que se pueden resumir de la siguiente manera:

- Limitación de la superficie y de la altura disponibles;

- Dispositivos tecnológicos de vanguardia en términos de eficiencia energética en el proceso de pretratamiento;

- Climatización de los flujos de aire utilizados en los evaporadores y en las cabinas de aplicación, mediante expansión directa de alta eficiencia energética;

- Hornos de polimerización y curado con previsión futura de electrificación parcial (hibridación) o total;

- Quemadores de los hornos con regulación modulante y conectados con el FIFO del proceso para minimizar el consumo de gas;

- Sistema de depuración de aguas residuales;

- Uso de pinturas al agua;

- Comunicación en tiempo real con el sistema de gestión de la producción para configurar automáticamente el proceso necesario, un bastidor a la vez, y producir de manera óptima, eficaz y con una calidad altísima;

- Climatización continua (24h/365d) de las salas de mezcla y de los vestíbulos, para alcanzar los más altos estándares de calidad.

Area con las dos cabinas de pintura climatizadas, sus respectivas salas de pintura y zonas de evaporación. ©ipcm

Area con las dos cabinas de pintura climatizadas, sus respectivas salas de pintura y zonas de evaporación. ©ipcm"La línea de recubrimiento de DOGA es una de las pocas en España que puede presumir de un nivel de tecnología tan alto", afirma Gianpiero Fontana de Cabycal. "Normalmente, los aplicadores de recubrimientos optan por sistemas más fáciles de mantener, aunque no sean tan eficientes. En DOGA han optado por la solución más eficiente y automatizada de todas las disponibles. Desde el punto de vista del diseño, Cabycal ha realizado un gran esfuerzo en lo que respecta al consumo eléctrico. Generalmente, el principal coste operativo en una línea de recubrimiento líquido es el de la climatización, es decir, garantizar condiciones de humedad y temperatura constantes durante la aplicación del recubrimiento. DOGA ha optado por la opción energéticamente más eficiente, que es la expansión directa. Todos los motores de la instalación poseen variadores de frecuencia. Además, han invertido de cara al futuro, es decir, pensando en una posible electrificación parcial o completa también de los hornos de secado y cocción, no solo teniendo en cuenta los costes operativos, sino también la oscilación de los costes de suministro de la materia prima en estos últimos años. Otro aspecto muy importante ha sido la automatización del proceso: el operario se limita a efectuar unas pocas operaciones; mientras tanto, la calidad del recubrimiento está asegurada por todos los automatismos que Cabycal ha incorporado en la línea. Para ilustrar de manera concreta el esfuerzo de diseño llevado a cabo: en un espacio de 60 x 20 m, hemos instalado más de 8 km de cable eléctrico para poder montar todos los sensores ecesarios para la telemetría y la digitalización del proceso".

Interior de una de las dos cabinas de pintura con filtración en seco. La aplicación es robotizada. ©ipcm

Interior de una de las dos cabinas de pintura con filtración en seco. La aplicación es robotizada. ©ipcm El panel de control de una cabina de pintura. ©ipcm

El panel de control de una cabina de pintura. ©ipcm"El mayor desafío ha sido incorporar una línea de estas características en el espacio disponible, que era muy reducido", continúa Emilio Ferrando de Cabycal. "No ha sido nada fácil: tanto el tipo de proyecto como de montaje de esta línea han roto con todos los estándares de diseño que habíamos seguido hasta entonces en Cabycal. También ha sido un proyecto que se ha ido modificando sobre la marcha, ya que surgían continuamente nuevos requisitos. Por ejemplo, en pleno proyecto tuvimos que equilibrar las dimensiones de la zona de carga y descarga, puesto que la primera resultaba demasiado pequeña y sacrificada en comparación con la segunda. Y para ello, tuvimos que enfrentarnos a los límites estructurales de la nave que DOGA había asignado a la línea de recubrimiento superficial. Pero debo admitir que hemos aprendido mucho de este proyecto, ya que nos ha permitido ver las cosas de una manera diferente, saliendo del camino habitual para crear algo nuevo. Y el increíble resultado que Cabycal ha logrado nos ha hecho entender que somos capaces de satisfacer incluso las demandas más extremas de los usuarios. Cuando se abordan proyectos como estos, es esencial saber tomar decisiones cuando es necesario: el proyecto perfecto sería el que cuenta con una planificación infinita, pero ninguna empresa tiene un tiempo infinito para dedicar a un proyecto. De hecho, con DOGA, los plazos de puesta en marcha de la nueva línea suponían otro reto importante". "Teníamos plazos muy cortos", confirma Raquel Gutiérrez de DOGA, "porque estábamos vinculados a los tiempos de validación del nuevo ciclo de acabado final al agua por parte de nuestros clientes, de aproximadamente tres meses. Si no hubiéramos sometido las primeras piezas pintadas a estas pruebas en los tiempos correctos, habríamos tenido que dar marcha atrás, con evidentes repercusiones negativas para nuestra empresa".

Una de las dos salas de mezcla. Tanto la imprimación como el esmalte negro utilizados por DOGA son productos a base de agua. ©ipcm

Una de las dos salas de mezcla. Tanto la imprimación como el esmalte negro utilizados por DOGA son productos a base de agua. ©ipcmPersonalización, adaptación, trabajo en equipo y centralización de las competencias

"Sin duda alguna, el diseño de nuestra nueva línea de recubrimiento ha sido un reto muy importante debido a la integración de varios elementos y proveedores en el mismo proyecto", subraya Raquel Gutiérrez. "Cabycal era sin duda el proveedor principal, pero también había que tener en cuenta los requisitos del proveedor de pinturas y los del fabricante de equipos de aplicación. En DOGA, por nuestra parte, nos esforzamos por coordinarlos a todos, adaptándonos mutuamente, y sin lugar a duda, Cabycal desempeñó un papel muy activo en este proceso". "Proyectos como este exigen mucho de las personas porque generan mucho estrés y ponen a todos bajo presión. El cliente nos traslada esa presión a nosotros, los fabricantes de instalaciones, y ahí es donde libramos una batalla que no podemos permitirnos perder: mantener siempre la mente fría. Cabycal, por su parte, también ha realizado un gran trabajo en equipo, en el día a día, para adaptarse a todos los cambios sobre la marcha", declara Emilio Ferrando. "Uno de los puntos fuertes de Cabycal es sin duda su capacidad de realizar proyectos a medida para el cliente", interviene Mónica Peris de Cabycal. "Para nosotros, cada proyecto es un reto por el nivel de personalización necesario, ya que cada aspecto debe determinarse basándose en mil circunstancias diferentes que pueden surgir, ya sean las obras civiles, el espacio disponible, los accesos... ¡nuestro trabajo es realmente muy variado!".

Vista aérea del área de hornos de secado y curado. ©Cabycal

Vista aérea del área de hornos de secado y curado. ©Cabycal El plano técnico de la línea de pintura con las unidades de tratamiento y recirculación de aire de las cabinas. ©ipcm

El plano técnico de la línea de pintura con las unidades de tratamiento y recirculación de aire de las cabinas. ©ipcm"La instalación fue muy complicada tanto en plazo como en ejecución - comenta Alfons Maldonado de DOGA - ya que además de la instalación de la linea de pintura, DOGA estába inmersa en una reconversión total de las naves que ocupabamos y de sus procesos. Ello nos obligó tanto a nosotros como a Cabycal a un trabajo codo a codo, en el cual hubo sus momentos de muchísima tensión, pero que tanto por el apoyo de Gianpiero Fontana como de todo su equipo y nuestra colaboración, nos llevó a obtener el fin deseado. Fueron dias muy intensos pero también de mucho aprendizaje, dias en que Cabycal demostró todo su potencial para solucionar todos los imprevistos que fueron apareciendo, aportando medios, experiencia y profesionalidad con la ayuda y el apoyo de DOGA misma, que fue un colaborador más, con beneficios que se repercutieron en ambas partes".

"La persona de Cabycal que más me inspiró confianza fue sin duda Gianpiero Fontana, gracias a su enfoque analítico, su concreción y su integridad. Tiene muy claro lo que se puede hacer y lo que no, pero también está abierto a los desafíos y a intentar cosas nuevas. El proyecto se presentaba muy largo y complicado, el hecho de establecer desde el principio una buena comunicación con Cabycal ha sido fundamental", afirma Raquel Gutiérrez. "Me enorgullece decir que no todas las empresas que realizan instalaciones para el recubrimiento superficial en España son capaces de llevar a cabo proyectos de tal envergadura", concluye Gianpiero Fontana de Cabycal. "De no ser así, no podríamos ser proveedores de instalaciones en el sector de la automoción".

De izquierda a derecha: Aiman Alhafi, Alfons Maldonado y Raquel Gutiérrez de DOGA con Gianpiero Fontana, Mónica Perís, Emilio Ferrando y Jorge Robles de Cabycal. ©ipcm

De izquierda a derecha: Aiman Alhafi, Alfons Maldonado y Raquel Gutiérrez de DOGA con Gianpiero Fontana, Mónica Perís, Emilio Ferrando y Jorge Robles de Cabycal. ©ipcm Otros componentes de los limpiaparabrisas en la estación de carga de la línea de pintura de DOGA. ©ipcm

Otros componentes de los limpiaparabrisas en la estación de carga de la línea de pintura de DOGA. ©ipcm