Secondo recenti analisi di mercato, il segmento dei veicoli off-road – trainato dalla crescita del settore agricolo e delle infrastrutture – è previsto in espansione con un CAGR (tasso di crescita annuo composto) superiore al 5% nel periodo 2024-2029. Parallelamente, il mercato dei componenti verniciati per questo settore, inclusi i tergicristalli, riflette questa tendenza con una crescente attenzione alla sostenibilità e all’efficienza produttiva. DOGA di Abrera (Barcellona), fra i leader europei nella produzione di sistemi tergicristallo per veicoli off-road, ha recentemente collaborato con Cabycal (Valencia) per l’installazione di una linea di verniciatura ad alta automazione e digitalizzazione che utilizza prodotti a base acqua.

Quanta importanza diamo ai tergicristalli quando guidiamo un veicolo? Spesso ne rimandiamo anche la sostituzione perché ci sembrano qualcosa di superfluo, quel dettaglio in più che, anche se non perfettamente funzionante, non inficia la nostra capacità di spostarci da A a B. Pur essendo spesso considerati accessori secondari, i tergicristalli svolgono un ruolo cruciale per l’efficienza operativa di un mezzo di trasporto: assicurano sicurezza e comfort di guida, poiché rimuovono pioggia, neve, sporco e altri ostacoli dal parabrezza, garantendo una visibilità ottimale in ogni condizione meteorologica. Ciò vale anche per i tergicristalli dei veicoli off-road – quali ruspe o trattori – e dei veicoli da trasporto su strada, come autobus, treni o camion: ogni componente di questi veicoli deve rispondere a requisiti tecnici estremamente rigorosi, anche quelli che sembrano più risibili, come i tergicristalli. Anch’essi verniciati, la loro finitura non è un semplice fattore estetico: rappresenta una barriera protettiva essenziale contro la corrosione, gli agenti atmosferici e l’usura meccanica, come il colpo di pietra. Deve garantire elevate prestazioni in termini di resistenza chimica, adesione del film, durabilità in ambienti con alti livelli di polvere, fango o salinità poiché una verniciatura inadeguata può compromettere rapidamente la funzionalità del tergicristallo, quindi aumentare i costi di manutenzione e diminuire la sicurezza d’uso. I sistemi più utilizzati includono cicli di verniciatura liquida ad alte prestazioni o rivestimenti in polvere, entrambi selezionati in base alle esigenze specifiche del costruttore e all’ambiente operativo del veicolo, con una netta predilezione per vernici liquide a basso contenuto di COV o a base acqua per rispecchiare la crescente attenzione del settore verso soluzioni più sostenibili e conformi alle normative ambientali internazionali.

A metà 2024 è entrato in funzione il nuovo impianto di verniciatura digitalizzato e ad alta automazione di DOGA, azienda attiva dal 1958 nella produzione di sistemi tergicristallo (motore, trasmissione, braccio e spazzola) per veicoli off-road. La linea, progettata e installata da Cabycal, vernicia una media di 6000 bracci di tergicristallo all’ora con un ciclo a due mani primer + smalto a base acqua con il minimo intervento umano e con risultati di finitura e funzionalità perfettamente conformi alle severe specifiche automotive che DOGA deve soddisfare.

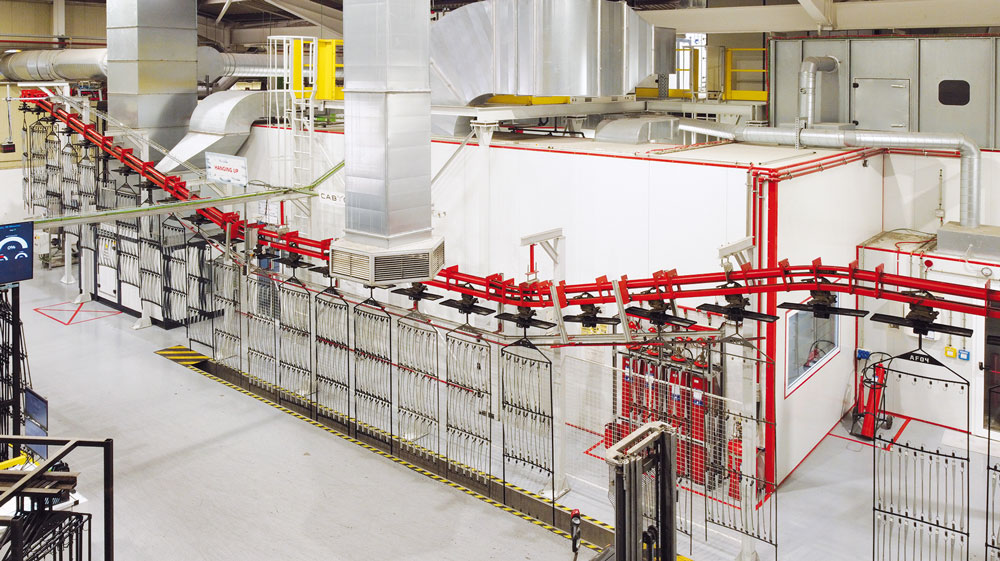

Panoramica dell’impianto di verniciatura di Cabycal: un progetto di successo nonostante il poco spazio a disposizione per inserire una linea molto automatizzata. ©Cabycal

Panoramica dell’impianto di verniciatura di Cabycal: un progetto di successo nonostante il poco spazio a disposizione per inserire una linea molto automatizzata. ©CabycalDOGA: la qualità di 60 anni di esperienza come produttore OEM di sistemi tergicristallo

DOGA nasce a Barcellona nel 1958 producendo inizialmente kit lavavetri/lavacristalli, per poi espandersi nella produzione di motori in corrente continua per veicoli a motore e per l’industria. Nel 1969 l’azienda si sposta nei primi 2.300 m² dell'attuale sede di Abrera, a nord della capitale catalana. All’epoca, l’area industriale odierna non esisteva ancora, e gli stabilimenti erano circondati da vigneti e alberi di pesco. Nel 1977 gli edifici costruiti otto anni prima vengono ampliati con due nuovi capannoni industriali, per una superficie totale disponibile di 7.100 m². Nel 1990 DOGA aggiunge altri 5.050 m² destinati all’impianto di stampaggio e saldatura dei componenti. Il nuovo secolo segna l’inizio dell’internazionalizzazione, con l’apertura nel 2001 di Doga Brasil, nel 2003 di Doga USA, nel 2004 di Doga Italy, nel 2007 di Doga Nantong, nel 2016 di Doga India e Doga Messico, nel 2019 Doga Marocco e nel 2024 Doga Giappone.

Oggi, con 10 location, una presenza in 70 paesi e uno staff di 1200 persone, l’azienda spagnola vanta un ampio know-how nello sviluppo e nella produzione di componenti automobilistici appositamente progettati per applicazioni OEM, e ogni progetto viene gestito in modo personalizzato, assegnando un team di gestione dedicato per ottenere le massime prestazioni.

“Il nostro team di ingegneri ricopre anche il ruolo di partner tecnologico per ottenere risultati progettati e realizzati su misura in base a requisiti specifici. La nostra capacità di offrire la soluzione migliore, indipendentemente dalla complessità del progetto, è il frutto del duro lavoro e dell’esperienza maturata durante la nostra lunga storia nel settore automotive, nonché del nostro Centro Tecnico, che conta su un team di 60 persone che collaborano attivamente con i clienti – tipicamente gli OEM nei settori prima citati – adattando e personalizzando i nostri prodotti in base alle loro esigenze. Ci siamo specializzati nella nicchia di mercato delle serie piccole e medie, tipicamente destinate ai veicoli off-road. Per questo motivo verniciamo oltre 1.500 referenze diverse” spiega Raquel Gutiérrez, Operations Manager di DOGA.

“Attualmente, dalle competenze acquisite nel settore dei tergicristalli stiamo derivando una nuova linea di prodotto, quella dei motori elettrici per altre applicazioni, riuniti nella divisione Drive Systems” prosegue Gutiérrez. “Nella sede di Abrera il processo produttivo è integrato verticalmente: produciamo dal motore alla trasmissione fino al braccio e alla spazzola di ogni sistema tergicristallo. Oltre alle aree di lavorazione meccanica, abbiamo diverse linee di montaggio e di trasformazione, e il reparto di verniciatura, che applica un ciclo a base acqua su bracci, spazzole e altri piccoli componenti dei tergicristalli”.

La verniciatura: estetica e funzionalità con grado automotive

“Il braccio che lava il tergicristallo di un trattore agricolo o di una macchina da cantiere è sottoposto a condizioni operative molto dure, che determinano requisiti di rivestimento in tema di resistenza meccanica, chimica e alla corrosione molto più severi di quelli necessari per i tergicristalli di un’auto” spiega Alfonso Maldonado Technical Project Manager.“ I tempi di approvazione e validazione dei cicli di verniciatura, inoltre, sono molto lunghi e richiedono numerosi test: oltre ad avere un determinato colore e grado di brillantezza, stabiliti dall’OEM, i nostri pezzi devono soddisfare test rigorosi di durezza, resistenza al colpo di pietra, resistenza in camera umidostatica e agli UV. L’insieme di questi requisiti ha costituito la specifica che abbiamo sottoposto a Cabycal per il nuovo impianto di verniciatura”.

Ingresso delle bilancelle portapezzi nel tunnel di pretrattamento a spruzzo a 9 stadi con conversione nanotecnologica Oxsilan di Chemetall. ©ipcm

Ingresso delle bilancelle portapezzi nel tunnel di pretrattamento a spruzzo a 9 stadi con conversione nanotecnologica Oxsilan di Chemetall. ©ipcm“Dopo il carico, i pezzi subiscono un ciclo di pretrattamento a 9 stadi + 2 sub-stadi opzionali: 2 fasi di sgrassaggio, 3 risciacqui con acqua osmotizzata, 1 fase di conversione superficiale, 3 risciacqui finali. Seguono soffiaggio dei pezzi, asciugatura in forno, raffreddamento, applicazione elettrostatica del primer a base acqua, appassimento, cottura, raffreddamento, applicazione elettrostatica dello smalto – anch’esso a base acqua, appassimento, cottura finale e scarico” spiega Aiman Alhafi, Responsabile dell’impianto di verniciatura di DOGA. “Applichiamo un solo colore che è una sfumatura di nero formulata per DOGA da PPG. Le cabine di applicazione del primer e della finitura sono a ricircolo dell’aria, ognuna dotata di sala di miscelazione dedicata con dispositivi di sicurezza per l’applicazione elettrostatica”.

Requisiti, punti di forza e sfide del progetto

Nella realizzazione della linea di verniciatura per DOGA, Cabycal ha dovuto affrontare una serie di sfide tecniche importanti per soddisfare sia i requisiti qualitativi e di riduzione dell’impronta di carbonio del processo imposti dal cliente sia per superare una serie di limiti posti dallo spazio e dalle tempistiche di installazione, così riassumibili:

- Limitazione della superficie e dell'altezza disponibile;

- Dispositivi tecnologici all’avanguardia dal punto di vista energetico nel processo di pretrattamento;

- Climatizzazione delle portate d’aria utilizzate negli evaporatori e nelle cabine di applicazione, mediante espansione diretta ad altissima efficienza energetica;

- Forni di polimerizzazione ed essiccazione con previsione futura di elettrificazione parziale (ibridazione) o totale;

- Bruciatori dei forni con regolazione modulante e collegati con la FIFO del processo per minimizzare i consumi di gas;

- Sistema di depurazione delle acque reflue;

- Utilizzo di vernici all’acqua;

- Comunicazione in tempo reale con il sistema di gestione della produzione per configurare automaticamente, telaio per telaio, il processo necessario e produrre in modo ottimale, efficace e con altissima qualità;

- Climatizzazione continua (24h/365gg) delle sale di miscelazione e dei vestiboli, per raggiungere i più alti standard di qualità.

L’area con le due cabine di verniciatura condizionate e le rispettive sale vernici e aree di appassimento. ©ipcm

L’area con le due cabine di verniciatura condizionate e le rispettive sale vernici e aree di appassimento. ©ipcm“Questa di DOGA è una della poche linee di verniciatura in Spagna a poter vantare un livello di tecnologia così alto” afferma Gianpiero Fontana di Cabycal. “Di norma gli utilizzatori optano per sistemi più facili da mantenere anche se magari non sono troppo efficienti. In DOGA hanno optato per la soluzione più efficiente e più automatizzata fra tutte quelle disponibili. Dal punto di vista progettuale, Cabycal ha fatto un grosso sforzo in tema di consumi elettrici. Normalmente, in una linea di verniciatura a liquido il costo operativo più alto è quello per la climatizzazione, ossia per assicurare condizioni di umidità e temperatura costanti durante l’applicazione della vernice. DOGA ha optato per l’opzione più energeticamente efficiente che è l’espansione diretta. Tutti i motori dell’impianto possiedono variatori di frequenza. Inoltre, hanno investito per essere pronti per il futuro, ossia per una eventuale elettrificazione parziale o completa anche dei forni di asciugatura e cottura, non solo tenendo in considerazione i costi operativi ma anche l’oscillazione dei costi di fornitura della materia prima di questi ultimi anni. Un altro aspetto molto importante è stata l’automatizzazione del processo, al punto che l’operatore deve limitarsi a poche operazioni mentre la qualità di rivestimento è assicurata da tutti gli automatismi che Cabycal ha previsto sulla linea. Per dare un’idea concreta dello sforzo progettuale: in uno spazio che è di 60 x 20 m, abbiamo posato oltre 8 km di guaina elettrica per poter installare tutta la sensoristica necessaria alla telemetria e alla digitalizzazione del processo”.

L’interno di una delle due cabine di verniciatura con filtrazione a secco. L’applicazione è robotizzata. ©ipcm

L’interno di una delle due cabine di verniciatura con filtrazione a secco. L’applicazione è robotizzata. ©ipcm Il pannello di controllo di una cabina di verniciatura. ©ipcm

Il pannello di controllo di una cabina di verniciatura. ©ipcm“La sfida maggiore è stata inserire una linea con queste caratteristiche nello spazio disponibile, che era molto compresso” prosegue Emilio Ferrando di Cabycal. “Non è stato per niente facile: dal progetto fino al montaggio, questa linea ha rotto tutti gli standard di progettazione che avevamo mantenuto fino ad allora in Cabycal. È stato anche un progetto che si è modificato in corsa, perché nascevano sempre nuovi requisiti. Ad esempio, in corso d’opera abbiamo dovuto bilanciare le dimensioni della zona di carico e di scarico, perché la prima risultava troppo piccola e compressa rispetto alla seconda. E nel fare questo, abbiamo dovuto scontrarci con i limiti strutturali del capannone che era stato assegnato da DOGA all’installazione della linea di verniciatura. Per questo posso anche dire che abbiamo imparato molto da questo progetto, perché ci ha fatto vedere le cose in maniera diversa, uscendo dalla strada tracciata e conosciuta per creare qualcosa di nuovo. E il risultato indubbio che Cabycal ha ottenuto ci ha fatto capire di essere in grado di soddisfare anche le richieste più estreme degli utilizzatori. Quando si affrontano progetti come questi è essenziale saper prendere delle decisioni quando è necessario: il progetto perfetto è quello dal planning infinito, ma nessuna azienda ha un tempo infinito da dedicare a un progetto. Anzi, con DOGA le tempistiche di avviamento della nuova linea rappresentavano un altro requisito importante”. “Avevamo tempistiche molto limitate” conferma Raquel Gutierrez di DOGA, perché eravamo legati ai tempi di validazione del nuovo ciclo di finitura a base acqua da parte dei nostri clienti, che si avvicinano ai tre mesi. Se non avessimo sottoposto i primi pezzi verniciati a questi test nei tempi corretti, avremmo dovuto fare marcia indietro, con evidenti ricadute negative sulla nostra azienda”.

Una delle due sale vernici: sia il primer sia lo smalto nero utilizzato da DOGA sono prodotti a base acqua. ©ipcm

Una delle due sale vernici: sia il primer sia lo smalto nero utilizzato da DOGA sono prodotti a base acqua. ©ipcmPersonalizzazione, adattamento, lavoro di squadra e centralizzazione delle competenze

“Senza dubbio, la progettazione della nostra nuova linea di verniciatura è stata una sfida molto importante a causa dell’integrazione di vari elementi e fornitori all’interno dello stesso progetto” sottolinea Raquel Gutierrez. “Cabycal era sicuramente il fornitore principale, ma vi erano anche il fornitore di vernici con i suoi requisiti, quello delle apparecchiature di applicazione con i suoi. Noi di DOGA abbiamo cercato di coordinarli tutti, adattandoci uno all’altro e sicuramente Cabycal è stata molto attiva in questo senso”.

“Progetti come questo esigono molto dalle persone perché creano molto nervosismo e mettono tutti sotto pressione. Il cliente trasferisce questa pressione a noi impiantisti e ciò rappresenta un po’ la battaglia che non possiamo perdere, per non perdere lucidità. Dunque anche Cabycal ha fatto un grande lavoro di squadra al proprio interno, nel quotidiano, per adattarsi ai vari cambiamenti in corsa” dichiara Emilio Ferrando.

“Uno dei punti di forza di Cabycal è sicuramente la capacità di fare progetti su misura per il cliente” interviene Monica Peris di Cabycal. “Ogni progetto per noi è una sfida per il livello di personalizzazione necessario, perché ogni aspetto va individualizzato in base a mille circostanze diverse che si possono incontrare, che siano le opere civili, o lo spazio a disposizione, gli accessi... il nostro lavoro è sicuramente molto vario!”.

Vista dall’alto dell’area dei forni di asciugatura e di essiccazione. ©Cabycal

Vista dall’alto dell’area dei forni di asciugatura e di essiccazione. ©Cabycal Il piano tecnico della linea di verniciatura con le unità di trattamento e ricircolazione dell’aria delle cabine. ©ipcm

Il piano tecnico della linea di verniciatura con le unità di trattamento e ricircolazione dell’aria delle cabine. ©ipcm“L'installazione è stata molto complicata sia nei tempi che nell'esecuzione – afferma Alfons Maldonado de DOGA - poiché oltre all’installazione della linea di verniciatura, DOGA era impegnata in una riconversione totale dei capannoni che occupavamo e dei relativi processi. Questo ci ha costretti, sia noi che Cabycal, a un lavoro fianco a fianco, durante il quale non sono mancati momenti di grande tensione, ma che, grazie al supporto di Gianpiero Fontana e di tutto il suo team, unito alla nostra collaborazione, ci ha permesso di raggiungere l’obiettivo desiderato. Sono stati giorni molto intensi ma anche molto istruttivi, giorni in cui Cabycal ha dimostrato tutto il suo potenziale nel risolvere gli imprevisti che si sono presentati, offrendo risorse, esperienza e professionalità, con l’aiuto e il supporto della stessa DOGA, che si è rivelata un partner a tutti gli effetti, con benefici che si sono riflessi su entrambe le parti”. “La persona che più mi ha convinto all’interno di Cabycal è sicuramente Gianpiero Fontana, perché mi ha ispirato fin da subito molta fiducia, in quanto persona analitica, concreta e corretta. Ha molto chiaro cosa sia possibile fare e cosa non lo sia, ma è anche aperto alle sfide, a provare cose nuove. Il progetto si prospettava molto lungo e complicato, il fatto di instaurare da subito una buona comunicazione con Cabycal è stato fondamentale” afferma Raquel Gutierrez.

“Mi inorgoglisce dire che non tutte le aziende in Spagna che fanno impianti di verniciatura sono in grado di portare a termine progetti di questo calibro” conclude Gianpiero Fontana di Cabycal. “Se così non fosse, non potremmo essere fornitori di impianti nel settore dell’auto”.

Da sinistra: Aiman Alhafi, Alfons Maldonado e Raquel Gutiérrez di DOGA con Gianpiero Fontana, Mónica Perís, Emilio Ferrando e Jorge Robles di Cabycal. ©ipcm

Da sinistra: Aiman Alhafi, Alfons Maldonado e Raquel Gutiérrez di DOGA con Gianpiero Fontana, Mónica Perís, Emilio Ferrando e Jorge Robles di Cabycal. ©ipcm Altri componenti dei tergicristalli presso la stazione di carico della linea di verniciatura di DOGA. ©ipcm

Altri componenti dei tergicristalli presso la stazione di carico della linea di verniciatura di DOGA. ©ipcm