Il fenomeno della corrosione è presente nella vita di tutti i giorni più di quanto pensiamo. La sua progressiva opera di deterioramento può avere effetti devastanti e indebolire strutture essenziali come le armature metalliche dei ponti. In questo articolo cercheremo di capire se e come la corrosione possa avere influito sul crollo parziale di un ponte diventato prima simbolo di innovazione ingegneristica e poi di una tragedia ancora viva nella memoria di tutti: il Viadotto Polcevera, noto a tutti come ponte Morandi.

Da sempre i ponti più famosi per resistenza e durata sono quelli romani: costruiti in legno, in pietra o in calcestruzzo, molti di questi sono ancora in piedi e tuttora ampiamente utilizzati.

I romani avevano particolarmente sviluppato la tecnica muraria che prevedeva l’impiego del calcestruzzo. Tuttavia, fin dall’antichità, i fenomeni di deterioramento rilevati nelle strutture realizzate con questo materiale, facevano preferire altre soluzioni costruttive. Vediamone i motivi.

Il calcestruzzo, ancora oggi ampiamente utilizzato in edilizia, presenta una forte resistenza alla compressione, ma risulta più debole in termini di trazione. Per questo motivo le strutture architettoniche realizzate con questo materiale sono rinforzate con elementi in metallo (oggi il più diffuso è l’acciaio) che vengono “annegati” nel calcestruzzo e che prendono il nome di “armature”. Da qui la definizione di “calcestruzzo armato” e del termine - utilizzato in molti casi impropriamente come suo sinonimo - di “cemento armato”.

Il calcestruzzo armato presenta una buona resistenza alla trazione e garantisce una lunga durata del materiale murario; risulta tuttavia pesante, caratterizzato da scarso isolamento termoacustico, sensibile all’umidità e soggetto al degrado.

Inoltre, soprattutto nei secoli scorsi e prima che la rivoluzione industriale di fine Ottocento ne sancisse l’affermazione con una produzione su vasta scala, tra i motivi per cui altri materiali erano preferiti al calcestruzzo c’è la reazione chimica chiamata “carbonatazione”, provocata dal contatto del cemento con l'anidride carbonica che crea fessurazioni in cui possono penetrare umidità e acqua. Queste, a loro volta, inficiano le proprietà elastiche delle armature metalliche già gravate dalla fatica meccanica a cui sono sottoposte. Così il metallo, oltre a perdere le sue caratteristiche di resistenza e resilienza, si dilata e, in alcuni casi, le sollecitazioni conseguenti a queste dilatazioni rompono il cemento, indebolendo sensibilmente la struttura fino al verificarsi di possibili crolli di porzioni o di intere sezioni del ponte stesso.

Fin dalle origini, tuttavia, indipendentemente dal materiale costruttivo prescelto, i ponti sono stati soggetti a crolli che, venendo meno la funzione autoportante per vari motivi, sono stati causa di un numero elevato di perdite in vite umane e danni diretti e collaterali inestimabili.

Perché i ponti collassano?

Quando si diffondono notizie sul crollo di un ponte, la sensazione comune è che l’evento si sia verificato improvvisamente e senza una vera causa scatenante. Fatta eccezione per i crolli che sono conseguenza di fenomeni naturali come terremoti, alluvioni, frane, incendi o incidenti stradali o ferroviari, capire il motivo del collasso della struttura di un ponte è fondamentale per evitare che questi eventi eccezionali si ripetano.

Le cause più diffuse sono legate a:

- difetti di progettazione

- materiale costruttivo non adatto

- mancanza di ispezioni e manutenzione

- corrosione delle armature metalliche.

Negli ultimi 20 anni, circa 130 ponti in tutto il mondo sono collassati per le cause più diverse. Ma quanti per cui la causa diretta è stata la corrosione delle armature metalliche?

La corrosione delle armature metalliche nel calcestruzzo armato

Come abbiamo già letto nell’articolo del blog che ne approfondisce gli aspetti più importanti, la corrosione è un processo naturale e irreversibile che determina una consumazione lenta e continua del metallo in cui si innesta. Se la sua azione non viene rilevata in tempo e quindi interrotta, questo fenomeno porta all’inesorabile decomposizione del metallo.

Nel caso delle armature del calcestruzzo, l’attacco chimico che innesca la corrosione avviene nel momento in cui gli elementi metallici legano con quelli dell’ossigeno, dell’acqua o di altri acidi presenti nell'ambiente, formando così degli strati di ossido ferrico e altre sostanze, che attaccano l'elemento metallico fino a indebolirlo nel corso del tempo. Si verifica così il processo di ossidazione del ferro che determina la formazione di quella patina rosso bruna nota con il nome di “ruggine”. A seguito dell’ossidazione, il ferro si espande aumentando notevolmente il proprio volume e provocando l'espulsione di quello strato di calcestruzzo spesso circa 3-4 cm che prende il nome di “copriferro”, proprio perché la sua funzione è quella di proteggere l’armatura di metallo. Successivamente questa patina tende a sfaldarsi, facendo diminuire notevolmente lo spessore delle armature che, oltre al volume, perdono anche le loro caratteristiche di resistenza. Prende così avvio un lento processo di degrado che porta all’indebolimento della struttura e, nel caso in cui non si intervenga in modo rapido ed efficace, al suo collasso.

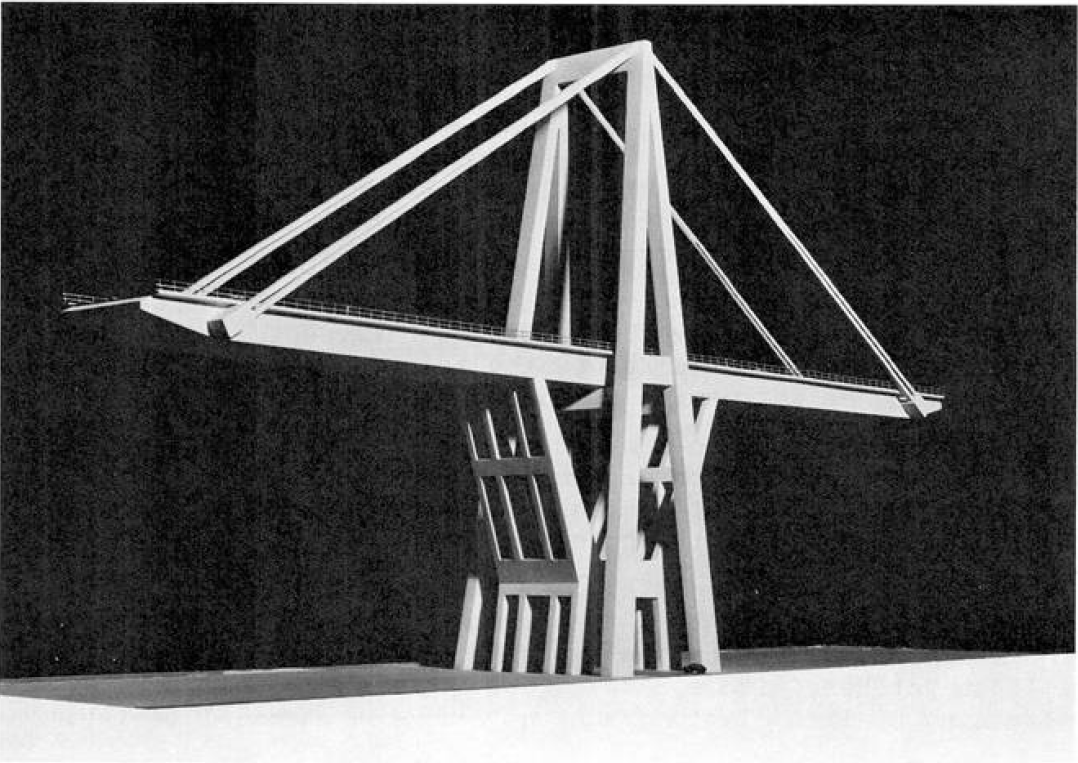

Per sopperire alla mancanza di trazione del calcestruzzo armato verso la fine dell’Ottocento si diffuse l’impiego del cosiddetto “calcestruzzo armato precompresso”, che oggi si ottiene affogando nella gittata un’armatura metallica presollecitata e sottoposta a tensione, costituita da trefoli in acciaio, un insieme di 6 cavi avviluppati attorno ad uno centrale. Come le armature di sostegno dei ponti, anche i trefoli solitamente posti all’interno dei tiranti che costituiscono il sistema di ancoraggio dei ponti in cemento armato precompresso, sono sottoposti all’attacco della corrosione. Questa può essere evitata mediante un rivestimento dell’acciaio precompresso con adeguati materiali protettivi o con un getto di calcestruzzo in opera.

Tra i primi progettisti ad aver fatto ampio uso di questa tecnica costruttiva c’è l’Ing. Riccardo Morandi, i cui viadotti strallati presentano tiranti realizzati in calcestruzzo armato precompresso.

Il crollo del ponte Morandi

Il crollo parziale del ponte Morandi avvenuto a Genova il 14 agosto 2018, quando il viadotto autostradale Polcevera è collassato provocando la morte di 43 persone, è ancora ben presente nel ricordo degli italiani e non solo.

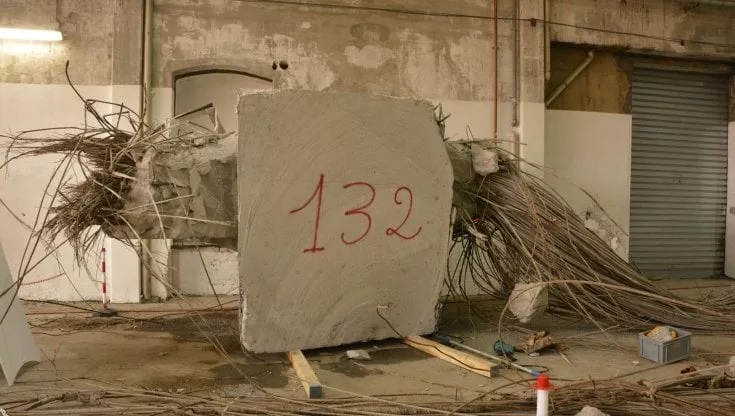

La causa è attualmente oggetto di un’indagine giudiziaria nell’ambito della quale una delle prime perizie aveva identificato la corrosione dei trefoli di acciaio dei tiranti del pilone 9 del ponte, quello collassato il 14 agosto, come uno dei possibili motivi. I periti hanno infatti individuato nei cavi "uno stato corrosivo di tipo generalizzato di lungo periodo, dovuto alla presenza di umidità di acqua e contemporanea presenza di elementi aggressivi come solfuri e cloruri […]. Il 68% dei trefoli del gruppo primario, situato all'interno del tirante, e l'85% di quelli situati più all'esterno, avevano una riduzione di sezione tra il 50% e il 100%". La difesa di ASPI – Autostrade per l’Italia, una delle società chiamate a giudizio come possibile responsabile o corresponsabile del crollo, ha però dichiarato che “le percentuali di corrosione riportate nella tabella della perizia depositata confermano che la capacità portante degli stralli era ampiamente garantita, come hanno dimostrato anche i risultati delle analisi compiute dal laboratorio Empa di Zurigo e dall'Università di Pisa. Quindi, l'eventuale presenza di una percentuale ridottissima di trefoli corrosi fino al 100% non può in alcun modo aver avuto effetti sulla tenuta complessiva del ponte".

Non è nostro compito entrare nel merito del processo giudiziario; quello che ci preme analizzare in questa sede è quanto la corrosione possa impattare sul crollo di una struttura monumentale come un viadotto autostradale.

La consapevolezza del progettista

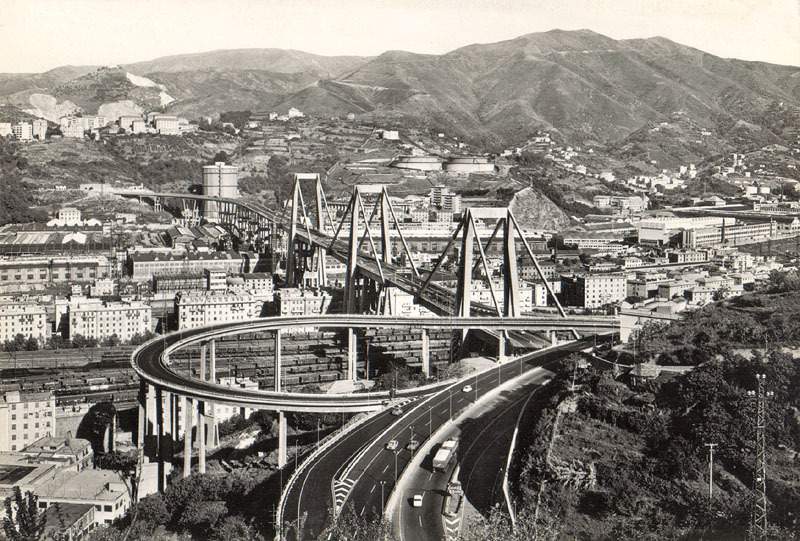

Il Viadotto Polcevera, inaugurato nel luglio del 1967 e oggi sostituito dal nuovo Viadotto Genova San Giorgio, era lungo 1102 m e costituito da 11 campate intervallate da 12 piloni. I piloni 9, 10 e 11 sovrastavano la val Polcevera ed erano stati studiati da Morandi come sistemi bilanciati, in cui l’impalcato è sostenuto da tiranti di cemento armato precompresso, detti stralli, che collegano l’impalcato alla sommità di antenne a cavalletto, alte fino a 50 metri dal fondo valle.

© Roberto Brumat

© Roberto BrumatSecondo la relazione

redatta dallo stesso Morandi nel 1979, 12 anni dopo l’inaugurazione del viadotto Polcevera, e resa pubblica pochi giorni dopo il crollo, lo stesso progettista era consapevole dei punti deboli della sua opera. Scriveva infatti a proposito del lento deterioramento del calcestruzzo: “Come è noto, un ponte in cemento armato, a parte i possibili problemi dovuti a specifiche carenze statiche, è soggetto a un lento deterioramento a causa:

- dell'effetto dei carichi mobili e dell'azione ambientale, soprattutto sulla pavimentazione, sulle strutture portanti, sui giunti e sulle finiture;

- degli effetti chimici e meccanici dovuti agli agenti metereologici sul cemento e sulle armature.

Dobbiamo considerare in una particolare categoria alcuni fenomeni speciali come la presenza di crepe diffuse (le crepe del muro) in parte a causa della scarsa dilatazione del calcestruzzo rispetto all'acciaio (quando questo è sottoposto a sollecitazioni elevate), in parte alle vibrazioni causate dal traffico e in parte a una distribuzione non uniforme delle armature all'interno della massa di cemento”.

I punti deboli del Viadotto Polcevera

Nel caso del ponte Polcevera, la struttura era esposta in un ambiente ad elevato tasso di salinità per la vicinanza al mare e alle emissioni inquinanti delle attività industriali situate nell’area sottostante

e, in qualità di raccordo autostradale strategico per il collegamento delle regioni del Nord Italia al Sud della Francia, attraversato da una media di circa 30 milioni di transiti all’anno[1]. Il volume di traffico, da cui derivano le sollecitazioni alla struttura del ponte, era considerato un elemento da monitorare nella relazione del 1979, in cui si rilevava già un notevole incremento del passaggio veicolare rispetto a quello previsto in fase di progettazione. A questo aumento Morandi imputava la formazione di alcune isolate macchie di ruggine nei punti in cui, per alcuni errori costruttivi, il copriferro risultava inferiore a quello previsto in fase progettuale. Scriveva infatti “sembra che la struttura sia sferzata dai venti marittimi (il mare è a circa 1 km di distanza), che convogliano nella valle attraversata dal viadotto. Si tratta quindi di un’atmosfera fortemente salina, che trova anche nel percorso prima di raggiungere il viadotto una cortina di fumo proveniente dalle ciminiere delle acciaierie e si satura quindi di vapori altamente nocivi”.

© Riccardo Morandi

© Riccardo MorandiI primi interventi di manutenzione

“Nella struttura del muro, oltre a qualche piccolo difetto esecutivo che ha causato la comparsa di alcune macchie di ruggine in aree isolate dovute all’insufficiente copertura terminale dell’armatura, il progetto ha previsto l’inserimento di elementi in acciaio all’interno del cemento, ad eccezione, naturalmente, delle piastre rivestite in cadmio degli appoggi dell’impalcato. Tutte queste piastre sono state letteralmente corrose in poco più di 5 anni dall’estrema aggressività dell’atmosfera e hanno dovuto essere sostituite, con operazioni piuttosto complicate, con elementi in acciaio inossidabile. Dobbiamo pensare a quali sarebbero stati i costi di manutenzione se, al posto di una struttura in cemento armato, fosse stata adottata una di solo acciaio o quantomeno se non fosse stata adottata una soluzione con i cavi annegati in gusci di calcestruzzo in compressione e, quindi, non soggetto a fessurazione. Inoltre, in questi ultimi anni le superfici esterne delle strutture e, in particolare, quelle esposte verso il mare e attaccate più direttamente dai fumi acidi dei camini, iniziano a manifestare un fenomeno di aggressione di origine chimica. Ciò è ovviamente dovuto alla formazione di sali solubili risultanti dalla combinazione degli acidi dei fumi con la calce libera del calcestruzzo (carbonatazione, ndr): la nota perdita di resistenza chimica del calcestruzzo stesso. Penso che presto o tardi, probabilmente entro pochi anni, si dovrà ricorrere ad un trattamento consistente nella rimozione di tutte le tracce di ruggine sulle parti esposte delle armature metalliche, nel rivestimento delle parti ammalorate con resine epossidiche e nella copertura finale dell’intera struttura con elastomeri ad elevata resistenza chimica”.

Un lento logoramento interno

Da allora la storia del ponte Morandi è costellata da complessi e frequenti interventi di manutenzione. Fin dall’inizio da più parti sono state sottolineate le difficoltà legate all’impossibilità di un controllo visivo dei cavi di acciaio interni ai tiranti rivestiti con il calcestruzzo. Ma nonostante questa difficoltà, lo stesso progettista aveva ribadito la necessità di un intervento totale di retrofitting anche negli anni successivi alle sue prime segnalazioni sullo stato di ammaloramento. Nel 1981 scriveva infatti a proposito dei tiranti avvisando della “necessità dell’accurata ispezione ravvicinata, “a contatto di mano”, del controllo dell’acciaio a mezzo di ispezioni con raggi X”.

Durante uno degli interventi di manutenzione più consistenti su uno dei tiranti lato nord del pilone 11 effettuato nel 1992 con l’aggiunta di cavi esterni, viene rilevato un difetto costruttivo che potrebbe avere influenzato sulla capacità di tenuta dei tiranti. Così dichiara il responsabile dell’intervento, l’Ing. Gabriele Camomilla, in un’intervista alla rivista Ingenio rilasciata pochi giorni dopo il crollo del ponte. “Il ponte era oggetto di ispezioni accuratissime e costanti, anche alla sommità dei piloni a 90 metri dal suolo. Durante uno di questi controlli scoprimmo che sull’ultima porzione di uno strallo, in cima alla struttura del numero 11, […] il cemento aveva lasciato scoperta una porzione d’acciaio e questo aveva portato alla corrosione per dissoluzione di circa il 30% dei trefoli. Va sottolineato che le azioni a cui l’acciaio portante dello strallo lavorava (circa 7.000 kg) erano di gran lunga inferiori alle capacità di resistenza dell’acciaio che lo costituiva (15.000 kg).

Il difetto costruttivo era questo: i fili ad altissima resistenza avrebbero dovuto essere tra loro distanziati per essere tutti avviluppati dal calcestruzzo, che ha un notevole potere di protezione dalla corrosione delle strutture di acciaio. A causa di un difetto costruttivo, invece, tutti questi fili si sono trovati impacchettati in sommità alla pila, per cui non erano bene avviluppati dal calcestruzzo. Questo consentiva il passaggio di una parte di aria, e quindi l’azione aggressiva sull’acciaio”.

In quell’occasione nessun consistente intervento di rinforzo era stato previsto per gli stralli dei piloni 9 e 10, ma solo operazioni di consolidamento.

La corrosione come causa scatenante del crollo

Quello che colpisce nella prima perizia che indaga sulle origini del collasso del viadotto è la mancanza di documentazione ispettiva sugli stralli dopo le analisi e gli interventi del 1992-93.

“Non furono effettuate, o almeno non si trova traccia in tal senso, prove simili a quelle effettuate nel triennio 90-92, in particolare indagini dirette sullo stato dei cavi di precompressione”.

Dopo gli interventi del 1993 sul pilone 9 venne installato “un sistema di controllo continuo riflettometrico per verificare lo stato di degrado” costituito da un sensore che, come ricorda l’Ing. Camomilla, avrebbe dovuto effettuare i rilievi di deformazione esterni dei cavi. Funzionava con un modem collegato a un computer e doveva misurare l'intensità della tensione dei cavi”. Un sensore che ha funzionato dal 1992 al 1996 e, una volta interrotto il rilevamento, non è mai più stato sostituito.

Gli strumenti ispettivi a disposizione negli anni Novanta non sono sicuramente paragonabili a quelli di oggi. Ma la necessità di installare un sistema di monitoraggio, per quanto semplice, indica che già al tempo vi erano dubbi sulla tenuta degli stralli.

Nella relazione sulle cause del crollo i periti confermano che “la causa scatenante del crollo del ponte Morandi è il fenomeno di corrosione a cui è stata soggetta la parte superiore del tirante Sud- lato Genova della pila 9. Tale processo di corrosione è cominciato sin dai primi anni di vita del ponte ed è progredito senza arrestarsi fino al momento del crollo determinando un’inaccettabile riduzione dell'area della sezione resistente dei trefoli che costituivano l'anima dei tiranti, elementi essenziali per la stabilità dell'opera”.

© La Repubblica

© La RepubblicaPossiamo quindi concludere che la corrosione ha indubbiamente contribuito ad indebolire i trefoli dei tiranti del pilone 9, logorando la struttura dall’interno, e ne ha determinato il crollo il 14 agosto 2018, dopo 51 anni dalla sua costruzione. Solo grazie al particolare sistema modulare studiato da Morandi isolato e indipendente rispetto ai piloni vicini, il collasso ha interessato la parte del ponte collegata al pilone 9, consentendo l’evacuazione degli automobilisti rimasti sospesi sulle solette vicine ed evitando una tragedia ancora più grande che avrebbe interessato l’area densamente abitata e la zona industriale e ferroviaria sottostante.

Come si può evitare la corrosione delle armature metalliche?

Per evitare che si verifichi il fenomeno della corrosione delle armature metalliche è possibile riparare il calcestruzzo ammalorato con interventi manutentivi di diverso tipo. Fondamentale risulta tuttavia la fase di ispezione e controllo preliminare della struttura oggetto dell’analisi.

Come si capisce se le armature sono corrose?

Una delle difficoltà rilevate fin da subito dai responsabili della manutenzione del ponte Morandi era identificata dall’impossibilità di valutare ad occhio nudo lo stato dei trefoli annegati nel calcestruzzo. Tuttavia, le crepe rilevate pochi anni dopo la costruzione del ponte avevano già rappresentato un segnale di allarme per lo stesso costruttore.

Oggi esistono metodi diversi per verificare in situ lo stato di corrosione degli inserti metallici: dalle ispezioni visive fino ai sistemi di monitoraggio strutturale ad acquisizione automatica “in continua”, che, nel caso dei ponti in cemento armato, rilevano attraverso sensori o radar collegati ad un software specifico lesioni, deformazioni e movimenti anomali della struttura; dalle prove magnetiche effettuate con il pacometro ai test elettrochimici, come le mappature del potenziale.

Vediamo più nel dettaglio queste ultime:

- le prove pacometriche sono effettuate tramite il pacometro, uno strumento digitale che permette di rilevare in maniera non distruttiva la presenza, la direzione e il diametro delle barre di armatura all'interno di elementi in calcestruzzo armato e permette inoltre la misura dello spessore del copriferro e dell'interferro dei tondini di acciaio. Questo sistema ispettivo rientra nei cosiddetti metodi magnetici, in quanto sfrutta le proprietà magnetiche del ferro per la localizzazione delle armature.

- la mappatura di potenziale è, invece, un metodo elettrochimico che prevede la misura del potenziale di riferimento, appoggiato sulla superficie del calcestruzzo mediante una spugna umida per garantire il contatto elettrolitico. Questa caratteristica consente di definire estensione e intensità del fenomeno corrosivo sulle barre dell’armatura causato dalla diminuzione dell’alcalinità del calcestruzzo dovuta a fenomeni di carbonatazione o attacchi di sostanze aggressive.

Nel caso dei tiranti in acciaio precompresso, la misurazione del potenziale è resa difficoltosa dalle guaine copri-trefolo in materiale polimerico o metallico. Inoltre, a differenza degli acciai convenzionali, gli acciai da precompressione possono manifestare altre forme di corrosione come la corrosione sotto sforzo, l’infragilimento da idrogeno, la corrosione sotto fatica e la corrosione per sfregamento.

Per questo motivo nel 2004 è stato messo a punto il sistema di monitoraggio chiamato MuRE (Multi Reference Electrode) che si basa sul posizionamento di una serie di elettrodi lungo il trefolo in grado di rilevare l’innesco della corrosione dovunque essa si manifesti.

Il monitoraggio dello stato di salute di un ponte risulta comunque efficace solo se affiancato da tempestivi interventi di manutenzione.

Come intervenire se le armature sono corrose?

Ci sono diversi metodi che possono essere utilizzati per evitare la corrosione delle armature metalliche nel calcestruzzo. É possibile aumentare la capacità di protezione del calcestruzzo intervenendo sul rapporto acqua/cemento o utilizzando cementi di miscela, che nella loro formulazione contengono elementi come ceneri volanti, scorie d'altoforno o pozzolana naturale che limitano notevolmente l'ingresso di cloruri all'interno dei manufatti in calcestruzzo.

Tuttavia, nel caso in cui la struttura sia collocata in un ambiente molto favorevole alla corrosione, come nel caso del Viadotto Polcevera, è necessario adottare misure di prevenzione più radicali, come:

- la sostituzione dell'armatura metallica tradizionale con una realizzata in acciaio inossidabile, un materiale più resistente all'attacco da parte dei cloruri;

- il rivestimento delle armature con prodotti termoindurenti chiamati “resine epossidiche”, che, solidificandosi, danno origine ad uno strato protettivo efficace;

- la zincatura del metallo, tramite cui un rivestimento di zinco viene applicato sul substrato metallico;

- l’impiego di inibitori della corrosione, ossia sostanze chimiche che, aggiunte in piccole concentrazioni sulla superficie del calcestruzzo o direttamente sulle armature metalliche dopo la rimozione del copriferro, possono rallentare la reazione di corrosione fino a oltre il 95%;

- il metodo di protezione catodica, una tecnica elettrochimica basata sull’accoppiamento di due metalli con potenziali naturali differenti: l’acciaio di cui sono costituite le barre di armatura e lo zinco degli anodi. Grazie alla funzione di elettrolita svolta dal calcestruzzo, collegando i due metalli si genera una corrente continua che consente di proteggere l’acciaio dalla corrosione;

- il rivestimento delle armature con malte speciali di ripristino del calcestruzzo ammalorato chiamate “malte tixotropiche”, che rappresenta uno dei metodi più diffusi, oltre che uno dei più economici.

Nel caso della corrosione dei trefoli in strutture di calcestruzzo precompresso, gli interventi di ripristino sono volti al consolidamento dei cavi e al ripristino delle condizioni di precompressione. Qui è possibile intervenire con sistemi di ripristino passivo tramite l’applicazione di tessuto unidirezionale in materiali rinforzati con fibre a matrice polimerica, barre al carbonio, barre in acciaio B450C, Beton Plaqué oppure con sistemi di ripristino attivo mediante precompressione esterna.

[1] Il dato si riferisce a uno studio

della Società Autostrade sulla gronda di Genova del 2009 che rilevava come il viadotto Polcevera sostenesse il passaggio di 25,5 milioni di transiti l’anno, con un aumento previsto di circa il 30% nei successivi trent’anni.