Il nuovo impianto X.Cellify DC di Dürr consente la verniciatura a secco con pellicola autoportante.

La multinazionale di ingegneria Dürr ha presentato X.Cellify DC, una nuova tecnologia di verniciatura a secco per elettrodi per batterie, che crea una pellicola autoportante di materiale attivo completamente riciclabile fino alla laminazione sulla lamina del collettore.

Questo approccio riduce drasticamente gli sprechi di materiale attivo. La dimostrazione di fattibilità dimostra che il processo è affidabile e scalabile, aprendo la strada a progetti pilota su scala gigawatt, inizialmente per batterie agli ioni di litio e, in futuro, per batterie allo stato solido.

Finora, la produzione di elettrodi si è basata quasi esclusivamente sulla verniciatura a liquido, in cui i materiali catodici e anodici sono applicati come soluzione alle lamine metalliche ed asciugati in processi ad alta intensità energetica. La nuova tecnologia Dürr, sviluppata in collaborazione con i partner, elimina la necessità di solventi e forni di essiccazione per produrre elettrodi da una miscela di polvere secca. Il materiale della batteria a secco è pressato in un film utilizzando il processo Activated Dry Electrode® del partner di sviluppo LiCAP Technologies. Il sistema X.Cellify DC copre tutte le fasi di produzione: dal dosaggio, alla formazione del film e alla densificazione, fino alla laminazione sul foglio collettore.

“Il successo della proof of concept rappresenta un importante passo avanti per noi. Abbiamo dimostrato che il nuovo tipo di rivestimento a secco con film indipendente funziona in modo affidabile e offre una qualità costantemente elevata. Può essere utilizzato su larga scala, il che lo rende la base per i primi progetti pilota nell'industria,” ha dichiarato Bernhard Bruhn, Vice-Presidente della Global Business Unit LIB di Dürr.

La verniciatura a secco offre inoltre vantaggi significativi rispetto ai processi a umido convenzionali, poiché riduce lo spazio necessario fino al 65% e il consumo energetico fino al 70%, in gran parte eliminando la necessità di essiccatori e recupero del solvente. Il processo è adatto sia per le attuali batterie agli ioni di litio che per le batterie allo stato solido di nuova generazione.

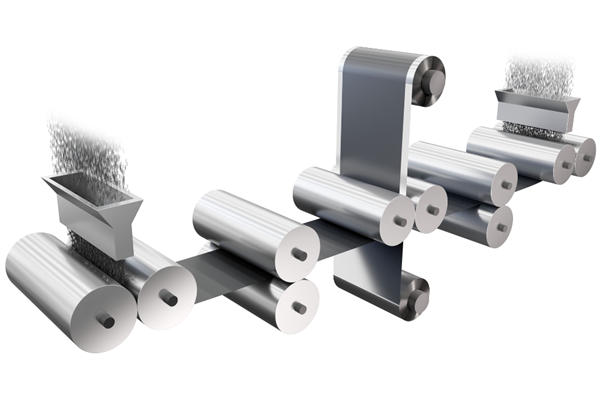

L'impianto proof-of-concept si trova a Chassieu (Francia), in una camera asciutta presso Ingecal, un'azienda del Gruppo Dürr specializzata nella tecnologia di calandratura. Il rivestimento a secco inizia con la formazione del film: una calandra orizzontale trasforma la polvere secca in un film. Il film è "autoportante" perché scorre attraverso la macchina senza un foglio di supporto. Ulteriori calandre comprimono quindi il film per ottenere lo spessore, la densità e la porosità desiderati, prima di essere laminato sul foglio collettore da entrambi i lati.

“Poiché non abbiamo bisogno di un foglio di supporto fino alla fase finale, possiamo reinserire il film nel processo nella sua interezza se non soddisfa le specifiche desiderate. Grazie al circuito chiuso, non si perde materiale attivo prezioso e si riducono significativamente gli scarti, un aspetto importante nella produzione di batterie,” ha aggiunto Bernhard Bruhn.

Una caratteristica fondamentale di X.Cellify DC è la sua guida del nastro, che trasporta il film autoportante e lo comprime prima dell'applicazione al collettore di corrente. La laminazione sul collettore richiede quindi meno forza rispetto alla calandratura con rivestimento a umido, prevenendo la deformazione della lamina e migliorandone l'idoneità per processi successivi come l'intaglio e l'impilamento.

“Per compiere il passo successivo, stiamo attivamente cercando partner pilota nel settore per progetti su scala gigawatt. Questo ci consentirà di introdurre la tecnologia in ambienti di produzione reali, che si tratti di auto elettriche, sistemi di accumulo fissi o altre applicazioni,” ha concluso Bernhard Bruhn.