Uno dei sistemi più diffusi per garantire la protezione dalla corrosione degli asset più difficili da raggiungere, come le pipeline interrate o sommerse, è quello della protezione catodica. Nata nella prima metà dell’Ottocento per proteggere gli scafi in metallo delle navi da guerra, oggi è ampiamente utilizzata non solo per le strutture di grandi dimensioni ma anche per proteggere le parti interne di scaldabagni o bollitori per uso privato. Vediamone nel dettaglio le principali caratteristiche e applicazioni.

Che cos’è la protezione catodica

La protezione catodica è un sistema elettrochimico di salvaguardia dalla corrosione che consiste nel rendere la superficie del metallo che si vuole proteggere più negativa di quello che è il suo potenziale di ossidoriduzione a contatto con elettroliti. In pratica, per attivare questo sistema, si fa circolare una corrente continua fra un elettrodo (anodo) posto nell’ambiente (elettrolita) e la superficie della struttura da proteggere (catodo): la corrente, provocando l’abbassamento del potenziale del materiale metallico da proteggere, riduce la velocità di corrosione fino al suo completo arresto o fino ad un valore a cui la corrosione è trascurabile. Questa circolazione di corrente può essere attivata mediante l’accoppiamento galvanico con un metallo meno nobile, oppure mediante un generatore di corrente il cui polo positivo è collegato a un opportuno dispersore e il polo negativo è collegato alla struttura da proteggere.

Cerchiamo di approfondire meglio, partendo dai principi base.

La corrosione è un processo superficiale naturale di degrado dei materiali regolato da leggi chimico-fisiche. La corrosione dei materiali metallici può essere classificata sulla base dell’ambiente in cui si manifesta: ambiente umido (metallo a contatto con un ambiente contenente acqua) o ambiente secco (metallo a contatto con atmosfere gassose a temperatura elevata). Nel primo caso la corrosione, detta elettrochimica, innesca due reazioni: anodica di dissoluzione del metallo (liberazione di elettroni) e catodica di riduzione (consumo di elettroni prodotti).

Quando un metallo è a contatto con un elettrolita (acqua, terreno, umidità, ecc.) assume un potenziale elettrico determinato da queste reazioni chimiche il cui valore varia in base al tipo di metallo e all’elettrolita. Due metalli diversi a contatto elettrico fra loro e immersi in un elettrolita assumono due diversi valori di potenziale, che crea un flusso di corrente elettrica spontanea; quest’ultima tende a condurre i potenziali naturali dei metalli verso un valore identico detto potenziale di corrosione o misto. La circolazione di corrente nell’elettrolita avviene mediante migrazione ionica collegata alle reazioni di ossidoriduzione (catodica) e, quindi, alla disgregazione del metallo il cui potenziale è più anodico.

Se alla coppia di metalli si fornisce una corrente elettrica esterna, si provoca una variazione del potenziale misto che comporta una sovratensione. Se questa sovratensione è tale da provocare una diminuzione del potenziale misto fino a un valore inferiore al potenziale del metallo più anodico, non può più avvenire la reazione di corrosione. Su questo concetto si basa la protezione catodica, oggi ampiamente utilizzata per proteggere dalla corrosione le strutture metalliche interrate, sommerse o le armature di rinforzo del cemento. Le prime sperimentazioni in questo campo sono attribuite a Sir Humphry Davy: nella prima metà del XIX secolo, le sue scoperte diedero definitivamente avvio alla sostituzione delle navi da guerra con scafo in legno con quelle con scafo in metallo, da allora protetto dall’aggressione dell’ambiente fortemente salino del mare. Il 22 gennaio del 1824 alla Royal Society britannica Davy spiegò che quando lo stato elettrico di un materiale metallico diventa più negativo, è possibile eliminare completamente le forze che si generano e impedire così l’innesco della corrosione. Ebbe l’idea di usare anodi di ferro, stagno e zinco per rendere il rame più negativo ed eliminare così il problema della corrosione. Sulla base di questi risultati furono gettate le fondamenta della tecnologia di protezione catodica e fu possibile utilizzare i materiali metallici nelle strutture marittime in totale sicurezza.

© KorrosionGruppen AB

© KorrosionGruppen ABLa protezione catodica: come si applica

La protezione catodica consiste quindi nel rendere la superficie del metallo che si vuole proteggere più elettronegativa di quello che è il suo potenziale di ossidoriduzione in un determinato elettrolita. Naturalmente la corrente deve essere fornita realizzando un circuito in grado di far circolare la corrente nell’elettrolita con scambio ionico alimentato dalla reazione di ossidazione. Non sarà quindi sufficiente disporre di un generatore di corrente elettrica continua, ma sarà necessario inserire nel circuito anche un elemento sacrificabile (anodo) su cui possa avvenire la reazione di ossidazione. Esistono due metodi per applicare i sistemi di protezione catodica: il sistema galvanico e il sistema a corrente impressa. La scelta dell'una o dell'altra tipologia dipende dalle dimensioni dell’area da proteggere, dalle condizioni del rivestimento della struttura metallica e dalle caratteristiche dell'elettrolita (acqua del mare per le installazioni marittime o suolo per quelle terrestri), tenendo sempre in considerazione l’aspetto economico.

Il sistema galvanico

Il sistema galvanico utilizza anodi galvanici o sacrificali realizzati con speciali leghe di magnesio, zinco o alluminio. La differenza di potenziale tra il metallo, in genere acciaio, e l'anodo fa fluire una corrente elettrica attraverso l'elettrolita. Questa circolazione di corrente modifica il potenziale del metallo rispetto all'elettrolita, eliminando la formazione delle celle di corrosione, ossia quelle particolari celle che permettono di convertire energia chimica in energia elettrica e che provocano il fenomeno corrosivo.

In generale, i principali vantaggi del sistema di protezione catodica galvanica sono:

- non sussistono rischi di interferenza con altre installazioni metalliche;

- non c’è il rischio di iperprotezione;

- la fornitura di energia elettrica non è necessaria;

- nella maggior parte dei casi presentano un costo di installazione più basso;

- la manutenzione è ridotta al minimo.

Dall'altra parte, i principali svantaggi sono:

- la corrente generata è limitata dalla differenza di potenziale tra l'anodo e la struttura metallica;

- il rischio di minor rendimento nel caso le resistività elettriche dell'acqua o del terreno non siano sufficientemente basse (al massimo 6.000 ohm.cm);

- la protezione può non risultare ottimale nel caso in cui non sia stato applicato alcun rivestimento o se questo non è efficace e quando la struttura metallica ha ampie dimensioni.

Il sistema a corrente impressa

Questo sistema utilizza una sorgente di corrente esterna (raddrizzatori di protezione catodica) e speciali anodi inerti.

Gli anodi più utilizzati sono ferro-silicio-cromo e titanio. In questo caso la corrente elettrica di protezione è generata dal raddrizzatore e non dalla differenza di potenziale tra la struttura e l'anodo.

I principali vantaggi di questo sistema sono:

- è in grado di fornire maggiori quantità di corrente di protezione e permette il controllo di queste correnti;

- può essere applicato a qualsiasi tipo di acqua o di terreno, anche quando presentano un’elevata resistività elettrica;

- può essere efficacemente applicato per la protezione di strutture metalliche nude o senza rivestimento.

I sistemi a corrente impressa presentano però i seguenti svantaggi:

- necessitano di manutenzione periodica, sebbene di facile realizzazione;

- necessitano di energia elettrica, anche se minima.

Le applicazioni più comuni dei sistemi di protezione catodica

Nata per impedire la corrosione degli scafi metallici delle navi nella prima metà dell’Ottocento, con il tempo la protezione catodica ha ampliato il proprio campo applicativo: oggi è infatti particolarmente utilizzata per proteggere strutture metalliche di grandi dimensioni come quelle presenti nel sottosuolo o sommerse (pipeline o i fondi dei serbatoi di stoccaggio degli impianti industriali, per esempio) o le armature metalliche di fabbricati o ponti in calcestruzzo, oppure parti interne di manufatti di uso più comune come scaldabagni e bollitori.

Vediamo gli utilizzi più diffusi nel dettaglio prendendo come riferimento alcuni articoli già pubblicati sull’argomento.

Le tubazioni del sottosuolo e i fondi dei serbatoi di stoccaggio

Negli impianti industriali, dopo alcuni anni di attività, è molto probabile riscontrare fessurazioni nei fondi delle cisterne, nelle condotte della rete antincendio e della rete idrica di raffreddamento. Per prevenire questo fenomeno è importante studiare il comportamento del terreno come agente corrosivo.

La corrosione del terreno dipende da numerose variabili, come per esempio: l’aerazione, l’umidità, il pH, la presenza di microorganismi, le condizioni climatiche, la disomogeneità, la presenza di batteri solfato riduttori, la presenza di fertilizzanti, gli scarichi industriali e i prodotti chimici di varia natura. Questa situazione già complessa può essere ulteriormente aggravata dai difetti dei rivestimenti delle condotte interrate e dei fondi delle cisterne e, soprattutto, dall’accoppiamento galvanico acciaio/rame, causato dalla presenza del circuito di messa a terra elettrica dell’impianto industriale, indispensabile per la sicurezza elettrica degli impianti, ma estremamente dannoso dal punto di vista corrosivo. Infine, in condizioni ancora più avverse, le tubazioni o le cisterne di alcuni impianti industriali possono anche essere influenzate dalle correnti di dispersione, provenienti dalle reti ferroviarie elettrificate, dai vicini sistemi di protezione catodica, dalle apparecchiature di saldatura in funzione e da altre fonti di corrente continua. Queste correnti di dispersione danneggiano le installazioni di metallo interrate tramite la corrosione elettrolitica forzata, provocando la fessurazione di alcune di queste, prima ancora che l’impianto sia entrato in funzione. Queste numerose variabili fanno sì che il terreno sia considerato uno degli agenti corrosivi esistenti più complessi, dato che risulta impossibile determinare con precisione la sua azione aggressiva nei confronti dei materiali metallici in esso interrati, di solito in acciaio al carbonio.

I problemi di corrosione delle installazioni sotterranee di un impianto industriale possono essere diagnosticati con un buon grado di precisione tramite l’identificazione e l’analisi delle seguenti variabili:

- resistività elettrica del terreno;

- pH del terreno;

- valori dei potenziali delle condotte e delle cisterne misurati in rapporto al terreno stesso;

- conoscenza delle caratteristiche di installazione dei serbatoi, delle tubazioni interrate e dei sistemi di messa a terra elettrica (struttura, lunghezza, diametro, tipologia di rivestimento e progetti di installazione).

Una volta che è stata diagnosticata la presenza della corrosione nelle condotte interrate e nei serbatoi di stoccaggio, l’installazione di un sistema di protezione catodica può prevenire l’innesco della corrosione, indipendentemente dalla sua tipologia (del terreno, galvanica, da correnti di dispersione o tutti questi fattori insieme). Il sistema di protezione catodica a corrente impressa è largamente utilizzato negli impianti industriali e consiste nell’installazione di uno o più raddrizzatori e anodi inerti di ferro/silicio/cromo, distribuiti all’interno dell’impianto e interrati fino a 3 metri di profondità.

© Amparo Engineering Limited

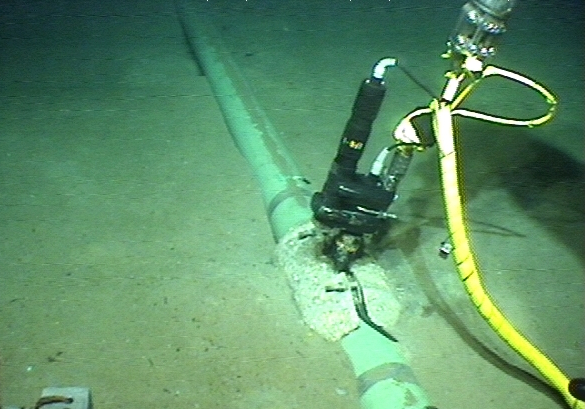

© Amparo Engineering LimitedGli asset sommersi

Negli ultimi anni i sistemi di protezione catodica di uno e dell'altro tipo continuano ad essere largamente utilizzati per la protezione delle condotte sottomarine di grande estensione, delle piattaforme estrattive, delle unità galleggianti di produzione, stoccaggio e scarico (FPSO, Floating Production Storage and Offloading), di navi, imbarcazioni e installazioni portuali costruite con pali tubulari in acciaio e pali in acciaio e nella costruzione di coperture metalliche e piloni in generale.

Condotte sottomarine

Le condotte sottomarine estese, come quelle che collegano i giacimenti in mare alle installazioni sulla terraferma, sono rivestite molto bene e usano i sistemi galvanici, che, in questo caso, sono di facile installazione e non necessitano della fornitura di energia elettrica. Gli anodi hanno spesso la forma di morsetti o braccialetti e sono forniti insieme alla condotta per un periodo di protezione superiore a 30 anni.

Le condotte più piccole o vicine alla costa, come gli emissari sottomarini o le condotte di collegamento con le piattaforme vicine, sono spesso protette a partire dai raddrizzatori già esistenti, situati sulla costa o sulle piattaforme.

© Deepwater

© DeepwaterFPSOs

Per le unità galleggianti di produzione, stoccaggio e scarico del tipo FPSO è possibile utilizzare i sistemi galvanici o a corrente impressa. È importante sottolineare che, in questi casi, i sistemi galvanici offrono vantaggi, perché non presentano rischi di iperprotezione e interferenza elettrica nelle condotte dei montanti, oltre a poter essere installati subito all’avvio della costruzione.

Piloni di ormeggio e coperture metalliche

I piloni e le coperture metalliche collocate vicino alla costa, destinate all’ormeggio di navi e imbarcazioni, sono costruite con pali in acciaio o tubulari, che costituiscono grandi superfici da proteggere e, in generale, non sono rivestite o verniciate. In queste strutture i sistemi a corrente impressa sono largamente utilizzati, a causa delle grandi quantità di corrente necessarie.

Gli scafi di grandi navi

Gli scafi delle grandi navi utilizzati per il trasporto di petrolio, minerali, sementi e altre merci sono protetti con i sistemi a corrente impressa, con l’ausilio di raddrizzatori automatici e elettrodi di riferimento, che permettono di controllare i potenziali di protezione e l’efficienza del sistema. Gli anodi galvanici sono molto utilizzati per la protezione interna dei serbatoi di queste imbarcazioni.

Ripristino della protezione catodica nelle vecchie strutture immerse

Tanto i sistemi galvanici quanto quelli a corrente impressa sono ampiamente utilizzati per il ripristino dei livelli di protezione catodica delle strutture metalliche antiche, dove il sistema originale risulta usurato e inefficiente.

In questo caso i cavi elettrici sono collegati alle condotte e alle strutture metalliche in modo rapido, facile e sicuro, senza la necessità di saldare sott’acqua, con l’ausilio di dispositivi speciali brevettati, che consentono di ottenere e mantenere un eccellente contatto elettrico, anche nel caso di condotte sommerse con un elevato spessore di rivestimento.

Le armature metalliche del cemento

In condizioni normali, il calcestruzzo presenta un pH alcalino pari a circa 12,5. In questo ambiente ideale, le armature entrano in uno stato passivo con un livello di corrosione praticamente pari a zero. Tuttavia, non sempre questa condizione prevale, perchè, in presenza di sali, di solito cloruri, o quando il rivestimento del calcestruzzo è carbonatato, l'acciaio delle armature diviene soggetto alla corrosione.

I prodotti risultanti dalla corrosione dell'acciaio occupano un volume da due a dieci volte il volume occupato dal materiale metallico originale, provocando enormi pressioni, superiori a 15 MPa, nell'intercapedine tra il calcestruzzo e l'acciaio.

La progressiva fessurazione e scagliatura del calcestruzzo facilita la penetrazione di agenti aggressivi e la diffusione di O2 e CO2, accelerando il processo corrosivo e culminando con il collasso della struttura. Tutti noi siamo abituati ad osservare il verificarsi di questo fenomeno nelle più diverse tipologie di strutture in cemento.

La corrosione in questi casi è, in effetti, un fenomeno elettrochimico causato dalla circolazione di correnti elettriche provenienti dalle pile di corrosione, comuni nell'acciaio al carbonio.

E' necessario impedire a queste pile di corrosione, ossia l’insieme di celle galvaniche poste in serie, di funzionare. Ciò può essere ottenuto, in pratica, con grande faciltà e a basso costo, tramite l'installazione di anodi galvanici di protezione catodica.

Questi anodi galvanici, che possono avere diverse forme, risolvono completamente i problemi di corrosione e devono essere installati durante la costruzione di nuove strutture (come prevenzione) o durante la riparazione delle strutture esistenti già corrose, dopo che sono state riparate. Gli anodi sono alcali-attivati, forniti sottoforma di piccoli componenti in una lega speciale di zinco, incapsulati con un materiale adeguato che li rende attivi quando incorporati nel cemento. Sono fabbricati con cavi ad occhiello che possono essere facilmente collegati alle parti metalliche del calcestruzzo. L'installazione è semplice e facile da eseguire e può essere eseguita in meno di un minuto.

© Vector Corrosion Technologies

© Vector Corrosion TechnologiesScaldabagni e bollitori

Il contatto continuo del metallo con materiali meno nobili immersi nell’acqua contenuta negli scaldabagni e nei bollitori comporta l’innesco della corrosione sulle zone non verniciate. L’aggressività dell’acqua cresce proporzionalmente con l’aumento della temperatura (in particolare sopra la soglia dei 60 °C). Vengono quindi introdotti degli anodi sacrificali, in genere in magnesio, che generano un piccolo flusso di corrente in grado di proteggere in modo adeguato la struttura. Affinché tale protezione risulti efficace, la tipologia e il corretto posizionamento degli anodi sono fondamentali per avere la giusta erogazione di corrente necessaria a proteggere il serbatoio in tutte le sue parti e per raggiungere nel più breve tempo possibile il potenziale di protezione in corrispondenza di eventuali difetti.

© AdobeStock

© AdobeStockConclusioni

La protezione catodica è indicata come strumento indispensabile contro la corrosione dalle leggi di molti Paesi in tutto il mondo, con particolare riferimento alla protezione delle condotte sommerse. E’ in grado di garantire quella sicurezza e efficienza che negli impianti industriali è fondamentale: i danni che potrebbero essere causati dall’innesco della corrosione in siti di grandi dimensioni e così strategici dal punto di vista dell’approvvigionamento energetico sono inestimabili non solo in termini di costi ma anche dal punto di vista ambientale. La tutela di queste strutture dalla corrosione deve essere quindi perseguibile con ogni mezzo e la protezione catodica è uno di questi.

© Wikipedia

© Wikipedia