I rivestimenti superficiali degli arredi, anche in contesti meno convenzionali come le autofficine, devono coniugare estetica e funzionalità per resistere a condizioni di utilizzo particolarmente critiche. DEA, parte integrante del gruppo RO&Co. Group e produttrice di arredi modulari per officine, ha risolto questa sfida insieme a Chemtec, con cui non solo ha sviluppato un ciclo di pretrattamento capace di garantire resistenza anticorrosiva e qualità estetica, ma ha anche avviato un percorso di formazione e consolidamento delle competenze sul processo di verniciatura, internalizzato qualche anno fa.

I meccanici e i tecnici che lavorano tutti i giorni in un’autofficina sono ben consapevoli che la qualità degli arredi non è solo una questione estetica. Banchi, armadi e carrelli sono strumenti di lavoro a tutti gli effetti e devono resistere a urti, graffi, oli, solventi e carichi continui senza compromettere la loro funzionalità o il loro valore.

“Per i Service Manager che operano nel settore automotive, la scelta dei materiali per l’arredo di officine, concessionarie e reti di manutenzione ufficiale è una decisione strategica che può influenzare profondamente l’efficienza operativa dell’officina” - afferma Rino Giliberti, Senior Manager Product Engineering di DEA (Fano, Pesaro e Urbino), che sin dalla sua fondazione nel 2011 si è posizionata nella fascia alta del mercato grazie alla produzione di arredi modulari per officine che uniscono un design rigorosamente Made in Italy e una resistenza a lungo termine. “Tra gli elementi centrali, il banco da lavoro officina rappresenta la configurazione chiave attorno alla quale ruotano operazioni quotidiane, da quelle ordinarie a quelle più critiche, dalla manutenzione ai lavori di precisione: ogni componente deve, quindi, rispondere ai massimi standard di robustezza, affidabilità e funzionalità”.

Per garantire queste prestazioni, DEA sceglie l’acciaio, un materiale che coniuga resistenza meccanica e stabilità strutturale. “Questo materiale” - prosegue Giliberti - “si presta a trattamenti specifici, come la verniciatura a polvere, che ne aumentano la capacità di resistenza alla corrosione e all’usura causata da liquidi, oli e solventi industriali. Grazie a queste caratteristiche, i banchi da lavoro in acciaio verniciato a polvere si confermano un investimento a lungo termine, in grado di mantenere le proprie prestazioni anche dopo anni di utilizzo intensivo”.

Quando nel 2020 l’azienda ha deciso di internalizzare la verniciatura a polveri, lo ha fatto con lo stesso approccio che guida ogni suo progetto: partire da materiali selezionati e processi sotto totale controllo, per garantire finiture all’altezza delle richieste dei grandi marchi automotive. Da qui nasce la collaborazione con Chemtec, l’azienda di Corbetta (Milano) specializzata in soluzioni chimiche di pretrattamento alla verniciatura. Chemtec non si è limitata a fornire i prodotti chimici più adatti per i rivestimenti DEA, ma ha messo a disposizione anche la propria competenza, sviluppando un ciclo di finitura in grado di coniugare estetica e durabilità, garantito da prove avanzate come il test ACET, ed ha offerto la propria consulenza per la formazione degli operatori, che per la prima volta si trovavano a gestire uno dei processi più complessi dell’intero ciclo produttivo: quello di verniciatura.

Focus su DEA Italian Worklab

Dal 2011 DEA è parte integrante di RO&Co. Group, una realtà internazionale di rilievo, riconosciuta per la sua solida posizione di leadership nel mercato. “Pur mantenendo inalterato il suo DNA e la sua identità, la nostra azienda può ora beneficiare delle potenti sinergie offerte dal gruppo, accedendo a nuove risorse, tecnologie avanzate e a un network globale. Questi vantaggi ci hanno permesso di affrontare con maggiore efficacia le sfide di un mercato in continua evoluzione, accelerando il nostro percorso di innovazione e crescita”, continua Giliberti. “In quest’ottica, qualche anno fa abbiamo deciso di internalizzare tutte le fasi produttive, inclusa la verniciatura, con l’obiettivo chiaro di ottenere il pieno controllo del ciclo produttivo e garantire la massima qualità delle nostre soluzioni premium, due aspetti che ci assicurano il vantaggio competitivo che ci caratterizza nel nostro settore”.

Nel 2022 il gruppo RO&Co. Group ha inaugurato a Fano un nuovo stabilimento produttivo di circa 10.000 m², dotandolo di tecnologie di ultima generazione e sistemi di automazione all’avanguardia. Questi investimenti hanno consentito di ottimizzare tempi, costi e risorse, grazie anche al monitoraggio in tempo reale della produzione tramite sistema MES.

Come spiega Giliberti, “il ciclo produttivo è oggi completamente verticalizzato: dal ricevimento della lamiera in acciaio decapato, gestita attraverso magazzino automatico, alle lavorazioni meccaniche, dalla verniciatura a polveri alla saldatura, fino al montaggio, al collaudo, all’imballaggio e all’installazione presso l’officina del cliente. Ogni fase è seguita e controllata nei minimi dettagli. I nostri prodotti sono riconosciuti proprio per questa attenzione ai particolari: per esempio, in caso di finiture lisce o semi-lucide, effettuiamo un intervento di saldatura estetica per garantire che i punti di giunzione tra i vari componenti risultino invisibili”.

Acciaio selezionato per un ciclo di verniciatura ad alte prestazioni

Anche la scelta della lamiera riflette l’attenzione di DEA verso prodotti di elevata qualità: l’azienda utilizza infatti una lamiera lucida decapata poco oleata, di cui anche i test condotti dal team di Chemtec hanno confermato l’alto livello qualitativo.

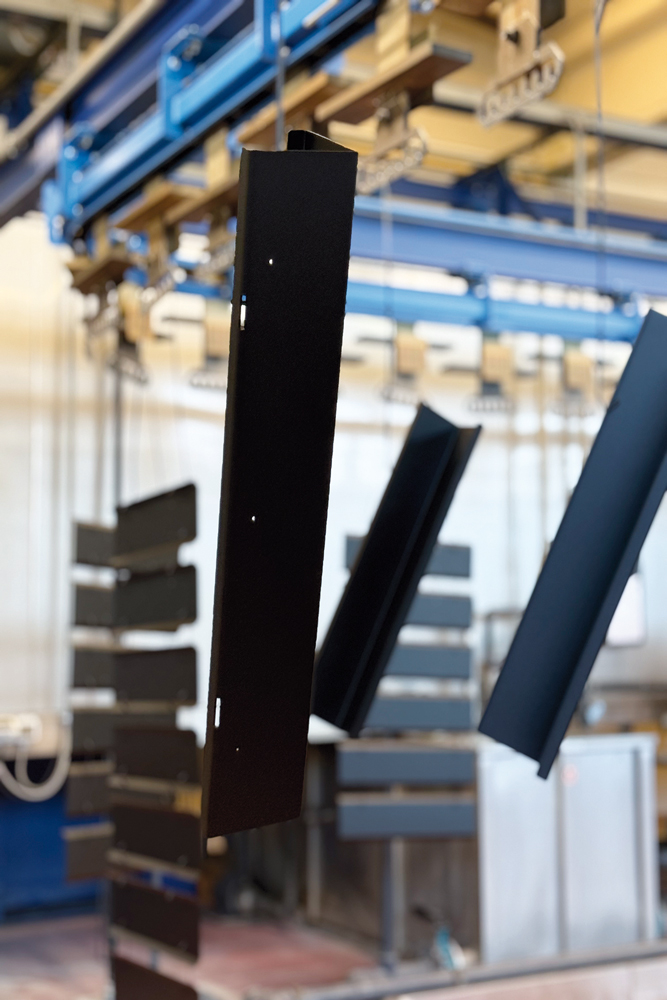

Nel reparto di verniciatura, i componenti vengono appesi tramite un sistema che riconosce automaticamente la tipologia di appensione più adatta, per poi entrare nel tunnel di pretrattamento a quattro stadi: fosfosgrassaggio, doppio risciacquo - il primo con acqua di rete e il secondo con acqua demineralizzata - e passivazione nanotecnologica no-rinse. Seguono l’asciugatura dopo la soffiatura dedicata ai componenti dalla geometria più complessa, e l’ingresso nella clean room di verniciatura, una sala pressurizzata che ospita due cabine, una manuale e una automatica, affiancate da postazioni di pre- e post-ritocco. Dopo l’applicazione della polvere, i pezzi passano al forno di polimerizzazione, con temperature variabili tra 170 e 190 °C a seconda della tipologia di prodotto.

Infine, una volta raffreddati e scaricati manualmente, i componenti vengono sottoposti alla fase di controllo qualità, che comprende diverse verifiche, tra cui il test di quadrettatura per valutare l’adesione del rivestimento.

Sui prodotti con finiture lisce o semi-lucide è effettuata una saldatura “estetica”: il metallo viene lavorato, carteggiato e finito in modo che non risulti visibile nessun elemento di giunzione. Ⓒ ipcm

Sui prodotti con finiture lisce o semi-lucide è effettuata una saldatura “estetica”: il metallo viene lavorato, carteggiato e finito in modo che non risulti visibile nessun elemento di giunzione. Ⓒ ipcm L’ingresso del tunnel di pretrattamento: per la prima fase di fosfosgrassaggio è utilizzato il PHOSCLEAN TTS3 di Chemtec. Ⓒ ipcm

L’ingresso del tunnel di pretrattamento: per la prima fase di fosfosgrassaggio è utilizzato il PHOSCLEAN TTS3 di Chemtec. Ⓒ ipcm L’esterno dell’impianto di pretrattamento. Ⓒ ipcm

L’esterno dell’impianto di pretrattamento. Ⓒ ipcmLa partnership formativa di Chemtec

Internalizzare un impianto di verniciatura significa entrare in contatto con prodotti e processi complessi, da comprendere e gestire in ogni dettaglio. “La collaborazione con Chemtec è iniziata con la fornitura dei prodotti chimici per il pretrattamento - precisa Giliberti - si è presto trasformata in un percorso di scambio di know-how e, per i nostri operatori, anche formativo. Il team milanese ci ha accompagnati con grande disponibilità in quella che per noi era una realtà del tutto nuova, poiché non avevamo alcuna esperienza nella conduzione di un impianto di questo tipo. L’unica certezza era il risultato che volevamo raggiungere”.

“Il primo passo - aggiunge Beatrice Turri, Sales & Marketing Manager di Chemtec - è stato individuare prodotti che rispondessero non solo all’elevato livello qualitativo richiesto, ma che fossero anche semplici da utilizzare per un team alla sua prima esperienza con un processo di pretrattamento. La scelta è ricaduta su due soluzioni: PHOSCLEAN TTS3 e PRONORTEC MM02. Il primo è un monocomponente che funge sia da fosfatante sia da sgrassante, eliminando la necessità di additivi o tensioattivi. Si gestisce unicamente attraverso la misurazione del pH ed è eco-friendly, quindi né tossico né nocivo, e garantisce al contempo un’elevata resistenza alla corrosione.

Dettaglio della prima stazione di pretrattamento. Ⓒ ipcm

Dettaglio della prima stazione di pretrattamento. Ⓒ ipcm Interno del tunnel. Ⓒ ipcm

Interno del tunnel. Ⓒ ipcm Il sistema per l’applicazione del passivante di Chemtec. Ⓒ ipcm

Il sistema per l’applicazione del passivante di Chemtec. Ⓒ ipcmPer lo stadio finale di passivazione nanotecnologica è stato invece selezionato il PRONORTEC MM02, applicato per nebulizzazione e senza necessità di risciacquo. A differenza dei tradizionali passivanti a base di cromo, è formulato con composti organici del fosforo, risultando quindi anch’esso privo di tossicità ma garantendo performance anticorrosive paragonabili a quelle di una passivazione trivalente. Inoltre, negli ultimi due anni questo prodotto ha ottenuto importanti riconoscimenti, come le certificazioni QUALISTEELCOAT e QUALICOAT, che confermano l’obiettivo di Chemtec di fornire un processo quanto più completo, sostenibile e performante possibile”.

Controllo della qualità avanzato con il test ACET

Oltre alla fornitura dei prodotti di pretrattamento, Chemtec ha sottoscritto con DEA un contratto di assistenza che comprende sia il supporto tecnico sul campo sia un controllo qualità costante, effettuato tramite analisi di laboratorio e prove specifiche sulla verniciatura, come i test ACET e in nebbia salina. “Chemtec è una realtà di piccole dimensioni che mette sempre al centro le esigenze dei clienti. Fornire prodotti di qualità è il punto di partenza, ma assistenza e consulenza sono essenziali: il cuore della nostra azienda resta infatti il laboratorio”, sottolinea Beatrice Turri.

“Cerchiamo continuamente di sviluppare nuove soluzioni per individuare eventuali criticità nei processi di verniciatura”, aggiunge Emanuele Zepponi, Technical Sales di Chemtec. “Con il test ACET, per esempio, è possibile verificare già in 24 ore la correttezza del processo, offrendo un riscontro immediato laddove la nebbia salina fornisce dati a lungo termine. Il metodo ACET si basa sull’applicazione di una differenza di potenziale (stress elettrochimico) al campione verniciato, seguita dalla misurazione, dopo un intervallo di rilassamento, dell’impedenza del sistema, ossia la resistenza del rivestimento al passaggio di corrente. La sequenza stress-rilassamento-misurazione viene ripetuta sei volte o fino alla completa degradazione del materiale. Grazie a un algoritmo matematico che abbiamo sviluppato internamente, i risultati del test ACET possono essere correlati alle ore di esposizione in nebbia salina. Lo stesso algoritmo permette inoltre di identificare le cause alla base della corrosione, come porosità del rivestimento, assorbimento di umidità o isolamento elettrico insufficiente del film organico, e di confrontare più campioni per determinare quale vernice garantisca le migliori prestazioni. È uno strumento rapido, affidabile e inconfutabile, che rappresenta un supporto prezioso per i clienti come DEA”.

L’applicazione a polvere in cabina. Ⓒ ipcm

L’applicazione a polvere in cabina. Ⓒ ipcm Il centro di alimentazione polveri OptiCenter di Gema. Ⓒ ipcm

Il centro di alimentazione polveri OptiCenter di Gema. Ⓒ ipcm Il trasportatore conduce i pezzi appena verniciati al buffer. Ⓒ ipcm

Il trasportatore conduce i pezzi appena verniciati al buffer. Ⓒ ipcmIl percorso di DEA Italian Worklab per consolidare il know-how di verniciatura

“Grazie al supporto di Chemtec riusciamo a migliorare costantemente le operazioni di verniciatura, e questo ci conferma di aver scelto il partner giusto” - dichiara Rino Giliberti. “Per un prodotto destinato all’esposizione interna come il nostro abbiamo già raggiunto ottimi risultati. La certificazione QUALISTEELCOAT del PRONORTEC garantisce che, qualora volessimo alzare ulteriormente l’asticella delle prestazioni, per esempio realizzando prodotti destinati all’esterno, saremo già pronti per avviare la nuova produzione. Questo dimostra la nostra determinazione: molte altre aziende avrebbero esitato a internalizzare il processo di verniciatura, ma eravamo consapevoli che, per raggiungere i livelli prefissati, non c’era altra strada. E per un’azienda che parte da zero, abbiamo già acquisito competenze notevoli in questi quattro anni”.

DEA Italian Worklab offre un’ampia gamma di tinte, dai colori RAL alle tinte personalizzate nelle finiture più richieste, lisce e semi-lucide. Ⓒ ipcm

DEA Italian Worklab offre un’ampia gamma di tinte, dai colori RAL alle tinte personalizzate nelle finiture più richieste, lisce e semi-lucide. Ⓒ ipcm I banchi di lavoro prodotti da DEA Italian Worklab sono utilizzati anche nello stabilimento dell’azienda. Ⓒ ipcm

I banchi di lavoro prodotti da DEA Italian Worklab sono utilizzati anche nello stabilimento dell’azienda. Ⓒ ipcmDEA sta oggi lavorando sull’organizzazione interna per consolidare il know-how di verniciatura nel reparto. “Il primo periodo ci è servito a imparare ciò che non sapevamo fare; ora ci stiamo strutturando portando a bordo competenze specifiche per rafforzarci continuamente. Siamo in un percorso di crescita costante e ascoltiamo con attenzione i consigli dei clienti, che rappresentano il nostro patrimonio più prezioso. All’interno dell’azienda abbiamo un reparto di ricerca e sviluppo dedicato a migliorare costantemente i prodotti in termini progettuali, esecutivi e di performance. Il miglioramento è nel nostro DNA, perché il settore lo richiede. Abbiamo iniziato il nostro percorso produttivo nel mondo delle autofficine - che rimane il nostro core business - e abbiamo avuto l’onore di collaborare con i principali brand automotive, dove i nostri mobili vengono paragonati a sportelli o cofani di auto. Ci troviamo quindi a dover rispettare standard estetici elevatissimi, adeguandoci alle richieste più stringenti. Offriamo un’ampia gamma di tinte, dai colori RAL alle tinte personalizzate in base ai colori del brand, nelle finiture lisce e semi-lucide, che sono le più richieste, ma anche le più complesse da realizzare. Attualmente stiamo lavorando a un nuovo catalogo per diversificare le fasce di mercato e ampliare l’offerta anche al settore industriale. Per affrontare questa nuova sfida, il percorso di consolidamento delle competenze di verniciatura avviato negli ultimi anni insieme a Chemtec si rivelerà ancora una volta strategico”.

Nella foto da sinistra: Rino Giliberti, Senior Manager Product Engineering di DEA Italian Worklab, con Beatrice Turri e Emanuele Zepponi di Chemtec. Ⓒ ipcm