SPM SpA Società Benefit ha intrapreso un percorso pionieristico nel mondo della verniciatura automotive, realizzando un impianto all’avanguardia progettato per gestire cicli completi a base acqua ad alte prestazioni. Frutto di un’intensa attività di R&D e della collaborazione con CAT Automation, il nuovo sistema automatizzato coniuga sostenibilità, precisione applicativa e qualità estetico-funzionale, anticipando le esigenze ambientali e produttive del futuro.

Per anni il settore automotive ha cercato di trovare un equilibrio tra alte prestazioni della finitura, qualità estetica e sostenibilità. Un obiettivo che si è rivelato particolarmente complesso. A differenza di altri settori industriali, infatti, l’impiego di vernici a base acqua — note per il loro minore impatto ambientale rispetto alle formulazioni a solvente — è ancora poco diffuso, anche se in netto aumento da 10 anni a questa parte. Lo dimostrano i numerosi reportage pubblicati da ipcm®_International Paint&Coating Magazine negli ultimi anni, dove almeno uno dei vari strati che costituiscono la finitura delle scocche è idrosolubile.

Allo stato dell’arte attuale, queste vernici sono utilizzate quasi esclusivamente per il basecoat, più raramente come primer, mentre i topcoat, trasparenti o pigmentati, continuano a essere formulati a base solvente. Questi ultimi offrono una maggiore reattività, tempi di essiccazione più rapidi e ottime prestazioni in termini di adesione, brillantezza e resistenza. Tuttavia, presentano un impatto ambientale significativo, legato all’emissione di composti organici volatili (COV), che però sono stati nettamente ridotti dalle formulazioni ad alto solido.

Le vernici a base acqua, al contrario, richiedono tempi di reticolazione più lunghi, sono più sensibili all’umidità e richiedono maggiore accuratezza applicativa. La ricerca e sviluppo degli ultimi 25 anni ha garantito performance estetiche e meccaniche assimilabili a quelle delle vernici a solvente superando i rigorosi test previsti dai capitolati tecnici delle case automobilistiche.

Se per la verniciatura delle scocche i capitolati impongono requisiti particolarmente stringenti, nel caso della componentistica in plastica destinata al settore automotive, questi risultano leggermente più flessibili: una condizione che consente a chi sviluppa formulazioni innovative di inserirsi in un mercato sempre più ricettivo verso nuove idee e approcci sostenibili. In questa direzione si muovono anche alcune realtà che stanno investendo concretamente nell’implementazione di tecnologie applicative capaci di esaltare le potenzialità delle formulazioni a base acqua. Tra queste, SPM SpA si distingue per aver definito un ciclo completo di verniciatura interamente a base acqua - che comprende l’applicazione di primer, finitura e smalto - grazie al sistema applicativo progettato da CAT Automation. Questa innovazione, che coniuga sostenibilità, qualità estetica e performance, apre la strada a una nuova generazione di finiture per il mondo dell’automotive.

Il progetto avanguardistico di SPM SpA Società Benefit

SPM SpA (Brissago-Valtravaglia, VA), realtà specializzata nella produzione di manufatti in plastica e alluminio per il settore automobilistico, oltre che quello della moda e delle attrezzature sportive, ha recentemente investito in una vera e propria riconversione strategica della propria linea di verniciatura. “Quando abbiamo deciso di installare il nuovo impianto[1], lo abbiamo fatto con l’obiettivo di costruire qualcosa che fosse a prova di futuro, vale a dire delle esigenze che il mercato avrà nei prossimi 10-15 anni. E il trend del futuro, senza dubbio, è la sostenibilità”, afferma Stefano Berutti, Responsabile Divisione Automotive di SPM.

L’adozione di un ciclo completo a base acqua ha richiesto una profonda attività di ricerca e sviluppo da parte di SPM, sia sul piano chimico – per individuare il giusto sistema di vernici che potesse superare i severi test OEM – sia sul piano impiantistico. “Le linee tradizionali, progettate per vernici a solvente, non sono compatibili con le specificità delle vernici ad acqua poiché servono tempi di essiccazione diversi, sistemi di ventilazione e forni progettati in modo differenti. Inoltre, fino ad oggi non erano mai stati testati su larga scala, all’interno di reali contesti produttivi del settore automotive, cicli completi di verniciatura a base acqua. Il primo obiettivo è stato proprio questo: garantire performance che potessero reggere il confronto con i cicli tradizionali. Ma il secondo è stato ancora più sfidante: progettare un impianto capace di applicarle correttamente”, prosegue Berutti.

Il progetto, realizzato con il supporto tecnico-specialistico di CAT Automation (Val della Torre, TO), si è concretizzato grazie anche all’accesso a un bando - Studio e sviluppo di un impianto di verniciatura ad acqua a basso impatto ambientale per emblemi in ambito automotive

- promosso da Regione Lombardia e finalizzato a sostenere progetti innovativi in ambito green e manifatturiero avanzato.Il risultato è un impianto automatizzato, progettato da CAT Automation e Cefla Finishing (Imola, BO), che non solo permette l’applicazione di prodotti vernicianti a base acqua, ma integra anche l’applicazione di prodotti ad alto solido a basso contenuto di solvente e vernici UV al 100% di residuo secco.

Pulizia robotizzata e pretrattamento al plasma

All’interno dello stabilimento vengono lavorati componenti realizzati in materiale plastico, in alluminio o dalla combinazione dei due. Per i componenti in plastica, le fasi di produzione comprendono lo stampaggio, seguito da una serie di trattamenti estetico-funzionali quali tampografia, PVD, laminazione a caldo e – con l’introduzione del nuovo impianto – verniciatura a liquido, che fino a qualche mese fa veniva esternalizzata.

I componenti in alluminio, invece, vengono decorati tramite trattamenti diretti su lastra in piano.

“Il nuovo impianto è stato progettato principalmente per la verniciatura di componenti plastici, ma può essere predisposto in futuro anche per applicare un layer finale su manufatti in alluminio”, spiega Berutti.

Il ciclo di verniciatura inizia con il carico manuale dei pezzi sulle bilancelle, che sono movimentate tramite convogliatore a pavimento. “Nella postazione di carico è installato un pulpito di comando attraverso il quale l’operatore può selezionare il ciclo di applicazione desiderato, in base alle specifiche del componente e al tipo di vernice da utilizzare”, spiega Sandro Conti, titolare di CAT Automation.

I componenti accedono quindi alla stazione di pulizia, dove un robot esegue una spazzolatura meccanica grazie a delle speciali setole sulle quali viene nebulizzato isopropanolo, coadiuvata da ugelli ionizzatori, al fine di rimuovere polvere e altre impurità superficiali.

Segue la fase di pretrattamento, dove al processo di flammatura – spesso impiegato per l’attivazione delle superfici in plastica – è stata preferita una tecnologia più green; il plasma. “Quest’ultimo, applicato tramite robot, rappresenta una soluzione più sicura rispetto alla flammatura, che pur essendo efficace, presenta una scarsa controllabilità dei parametri e quindi una maggiore variabilità del risultato. Abbiamo optato per il plasma soprattutto per il trattamento di substrati a bassa energia superficiale come le poliolefine, per favorire un’adesione ottimale del prodotto verniciante”, continua Conti.

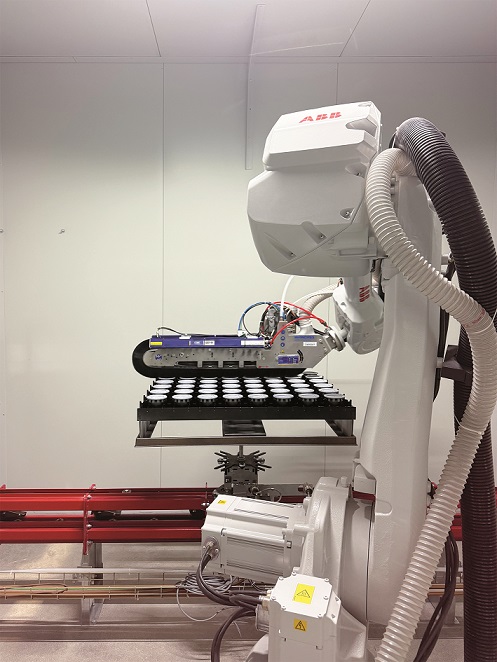

Completato il pretrattamento, i pezzi avanzano verso tre cabine – ciascuna dotata di robot antropomorfo installato da CAT – destinate rispettivamente all’applicazione del primer, della base e del trasparente.

La stazione di pulizia dove un robot esegue una spazzolatura meccanica grazie a delle speciali setole sulle quali viene nebulizzato isopropanolo. © ipcm

La stazione di pulizia dove un robot esegue una spazzolatura meccanica grazie a delle speciali setole sulle quali viene nebulizzato isopropanolo. © ipcm La cabina dedicata al pretrattamento al plasma. © ipcm

La cabina dedicata al pretrattamento al plasma. © ipcmApplicazione robotizzata per una maggiore precisione e un miglior controllo totale del processo

“Ogni cabina è progettata per applicare sia prodotti a base acqua sia a base solvente, grazie all’integrazione, su ciascuno dei tre robot, di un sistema a doppia pistola e doppio circuito, che consente di passare in modo rapido e automatizzato da cicli ad acqua a cicli a solvente – o viceversa – in funzione del ciclo da applicare”, spiega Mirko Perucchini, responsabile dell’impianto di verniciatura.

“I robot che abbiamo fornito a SPM SpA garantiscono un’elevata efficienza nel trasferimento del prodotto verniciante sul pezzo: la quantità di vernice spruzzata in eccesso è minima, indice di un’applicazione estremamente ottimizzata che riduce significativamente gli sprechi e massimizza il consumo di prodotto. Questo risultato deriva da una precisa ingegnerizzazione del ciclo e dall’attenta calibrazione dei parametri in base alla geometria del pezzo e alla tipologia di vernice utilizzata”, prosegue Conti. Inoltre, ogni cabina di applicazione è completa di una precamera dotata di quadro di comando del robot, attraverso il quale è possibile monitorare i parametri specifici relativi a quella cabina, oltre che una centrale vernice dedicata. “Tutti i sistemi di applicazione sono gestiti tramite gruppi di dosaggio di prodotti monocomponenti e di dosaggio e proporzionamento di vernici bicomponenti”, prosegue Conti.

Tra una cabina e l’altra sono previste zone di appassimento intermedio, calibrate in funzione della tipologia del prodotto applicato.

Cabina di applicazione primer con robot forniti e installati da CAT Automation. © ipcm

Cabina di applicazione primer con robot forniti e installati da CAT Automation. © ipcmInfine, i componenti raggiungono il forno di cottura, che opera generalmente a una temperatura di circa 80 °C, ma può essere settato su valori significativamente inferiori quando si utilizzano prodotti di altra natura. “In media, i pezzi sostano nel forno per una durata variabile tra i 45 minuti e un’ora e mezza, prima di raggiungere la zona di raffreddamento e infine quella di scarico. Quando invece impieghiamo vernici UV – utilizzate solo per specifiche tipologie di componenti – effettuiamo prima un’evaporazione del solvente a basse temperature e successivamente esponiamo il pezzo per un tempo estremamente ridotto alle lampade ultraviolette per l’essiccazione finale”, conclude Perucchini.

I componenti nel forno di cottura per una durata variabile tra i 45 minuti e un’ora e mezza. © SPM

I componenti nel forno di cottura per una durata variabile tra i 45 minuti e un’ora e mezza. © SPMVantaggi dell’impianto e del rapporto con CAT Automation

“La scelta di affidarsi a CAT Automation per la realizzazione del nuovo impianto non è stata casuale: l’azienda è infatti riconosciuta tra le realtà più competenti sul mercato nel campo della robotica applicata ai processi di verniciatura, in particolare per quanto riguarda l’integrazione di soluzioni avanzate per l’applicazione automatizzata dei prodotti vernicianti”, afferma Stefano Berutti. “Oltre al suo elevato expertise tecnologico, CAT si è proposto come partner tecnico affidabile e reattivo, in grado di accompagnarci in ogni fase del progetto, dalla definizione del layout fino alla fase di avviamento e ottimizzazione. Infatti, quando si lavora a un progetto innovativo, come questo, che richiede continua sperimentazione e confronto, è fondamentale avere al proprio fianco un partner flessibile, disponibile e disposto a condividere competenze. Solo così si può trasformare l’innovazione in un vero vantaggio strategico”.

L’impianto, operativo dall’inizio del 2025, porta con sé numerosi vantaggi. Sebbene i riscontri economici siano ancora in fase di definizione a causa della recente messa in funzione, SPM ha evidenziato significativi miglioramenti nel controllo qualitativo e nella gestione dei tempi produttivi. “L’insourcing della fase di verniciatura ci apre nuove opportunità di mercato, poiché molti clienti richiedono che operazioni tanto delicate e critiche vengano eseguite direttamente dal produttore, che ha un maggiore controllo sull’intero processo produttivo e offre quindi maggiori sulla qualità finale del prodotto”, spiega Berutti.

Nella centrale vernici, i sistemi di applicazione studiati da CAT Automation. © CAT Automation

Nella centrale vernici, i sistemi di applicazione studiati da CAT Automation. © CAT AutomationSostenibilità e innovazione tecnologica

Dal punto di vista ambientale, l’integrazione del processo di verniciatura riduce drasticamente la movimentazione, abbattendo emissioni di CO2, costi e tempi legati al trasporto su ruote. Questo consente, inoltre, a SPM SpA di velocizzare il time-to-market e aumentare la capacità di evadere gli ordini più rapidamente.

“Per noi di SPM, la sostenibilità è da sempre un pilastro fondamentale: siamo state fra le prime aziende a installare pannelli solari nel 2009, abbiamo raddoppiato la capacità dell’impianto fotovoltaico due anni fa e dal 2023 utilizziamo esclusivamente energia proveniente da fonti rinnovabili. Negli anni, abbiamo inoltre investito in tecnologie a basso impatto, come il PVD, che sostituisce i processi galvanici tradizionali contenenti cromo esavalente e che abbiamo adottato anni fa quando il mercato automotive ancora non ne percepiva l’esigenza. Abbiamo poi introdotto presse elettriche a minor consumo energetico, impianti ad acqua prelevata da falda per le lavorazioni meccaniche, sistemi adiabatici per la riduzione degli sprechi energetici e sistemi di monitoraggio dei consumi, a testimonianza della nostra concreta volontà di rispondere alle esigenze ambientali e normative ESG”.

“Grazie alle attività di ricerca e sviluppo e all’implementazione del nuovo impianto, siamo ora in grado di offrire finiture con vernici a basso impatto ambientale che mantengono gli elevati standard estetici e prestazionali richiesti da un settore esigente come quello automotive”, conclude Stefano Berutti.

[1] L’innovativo impianto di verniciatura è stato reso possibile grazie ai finanziamenti ricevuti da due strumenti agevolativi messi a disposizione dalla Regione Lombardia. Ciascuno di questi strumenti ha contribuito a coprire specifiche voci di spesa, in conformità alle disposizioni normative previste per ogni agevolazione. Più precisamente, si tratta di:

- Bando Ricerca & Innova, Programma FESR 2021-2027, Asse 1 – Azione 1.1.1)

- Linea Sviluppo Aziendale, Programma FESR 2021-2027, Asse 1 – Azione 1.3.3)