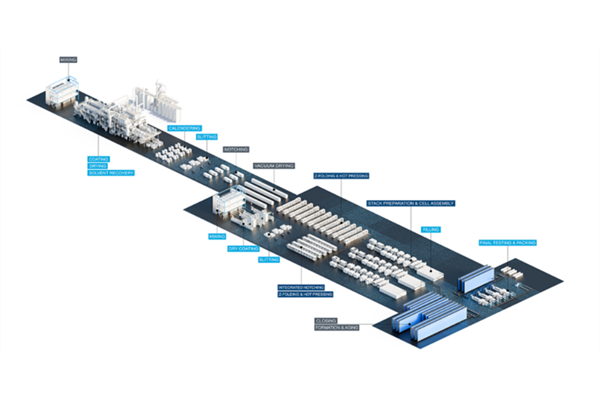

La fabbrica per la produzione di celle per batterie agli ioni di litio sviluppata da Dürr e GROB consente una riduzione del 50% dello spazio e del consumo energetico, grazie alle innovative tecnologie di verniciatura a polvere e piegatura a Z.

La società di ingegneria Dürr ha presentato, insieme a GROB, un concept di fabbrica all'avanguardia per la produzione di celle per batterie agli ioni di litio che promette di dimezzare sia lo spazio di produzione richiesto che il consumo energetico, migliorando al contempo le prestazioni e la qualità. Dürr ha anche introdotto un nuovo marchio per i suoi sistemi di verniciatura degli elettrodi e di riempimento degli elettroliti con il nome “X.Cellify”.

“La nuova fabbrica combina un impianto di verniciatura a polvere con un assemblaggio Z-folder integrato. Il nostro processo di rivestimento a secco riduce significativamente sia lo spazio che il consumo energetico del 50%, offrendo un'efficienza molto maggiore e costi operativi inferiori per i produttori,” ha dichiarato Jochen Weyrauch, CEO di Dürr.

Il concept, presentato per la prima volta a The Battery Show Europe 2025 di Stoccarda (Germania), si basa su tecnologie all'avanguardia come la verniciatura a polvere degli elettrodi e una soluzione compatta e ad alta velocità per l'assemblaggio delle celle con piegatrice a Z. In qualità di maggiori espositori dell'evento, Dürr e GROB presentano innovazioni che mirano a ridefinire gli standard nella produzione di celle per batterie. La collaborazione tra le due aziende, avviata nel 2022, è cresciuta fino a comprendere quasi l'intera catena del valore della produzione di celle per batterie in Europa e Nord America.

“Con la nostra gamma ampliata di sistemi ad alta disponibilità, ora copriamo quasi l'intero processo di produzione delle celle per batterie utilizzando le nostre tecnologie,” ha aggiunto German Wankmiller, CEO del Gruppo GROB.

Sostituendo la pasta convenzionale con materiali attivi miscelati a secco, il processo Activated Dry Electrode®

elimina la necessità di asciugatura e di recupero dei solventi. La polvere viene pressata in una pellicola autoportante, successivamente laminata su entrambi i lati di un foglio collettore. Questo approccio migliora l'efficienza dei materiali, poiché la pellicola in eccesso può essere reintrodotta nella produzione. Inoltre, consente un migliore controllo dello spessore del rivestimento e richiede una minore forza nella laminazione, evitando la deformazione del foglio e migliorando la lavorazione a valle.

L'ultima generazione di piegatrici a Z di GROB integra il processo di intaglio, che consente un assemblaggio salvaspazio e ad alte prestazioni. Il sistema guida i separatori attraverso rulli a deflessione minima con bassa tensione del nastro, aumentando la stabilità e l'affidabilità. Un buffer ad alte prestazioni garantisce fino al 95% di disponibilità del sistema.

Il nuovo processo di riempimento in un unico passaggio di Dürr inietta l'elettrolita a pressioni fino a 30 bar, da due a tre volte superiori alla norma del settore, consentendo un dosaggio preciso e una bagnatura più rapida del materiale attivo, riducendo così i tempi di produzione.

La soluzione congiunta è supportata da una digitalizzazione completa. Dürr e GROB offrono un gemello digitale completo per la simulazione di fabbrica prima dell'implementazione, migliorando l'efficienza della pianificazione. Il controllo della produzione in tempo reale è reso possibile dal software iTAC MES/MOM, che include strumenti di tracciabilità, analisi della qualità e rilevamento dei guasti, tutti elementi che contribuiscono a migliorare l'efficacia delle attrezzature.

Mentre la verniciatura a polvere è al centro dell'attenzione, Dürr continua a perfezionare i metodi di verniciatura a liquido. La sua stazione di rivestimento automatizzata e il sistema a fessura formano un meccanismo di controllo a circuito chiuso per la regolazione dello spessore, riducendo gli scarti e i tempi di avvio. Durante l’asciugatura, la tecnologia laser consente velocità del nastro più elevate del 50% con una migliore efficienza energetica. La calandratura post-essiccazione è eseguita utilizzando macchine Dürr Ingecal dotate di Dynamic Gap Control, che garantisce una compressione ultra precisa grazie a sensori con una precisione di 0,5 µm.

Informazioni su GROB

Con quasi un secolo di esperienza, GROB è un attore globale nello sviluppo di linee di produzione e macchine utensili. Con stabilimenti importanti in Germania, Stati Uniti, Brasile, Cina, Italia e India, l'azienda serve clienti di alto livello nel settore automobilistico e industriale in tutto il mondo.