Automazione, machine vision e intelligenza artificiale stanno ridefinendo il controllo della qualità superficiale nel processo di verniciatura automotive.

Tunnel per il rilevamento automatico dei difetti.

Tunnel per il rilevamento automatico dei difetti.La qualità della finitura di un veicolo non incide solo sul suo impatto estetico, ma anche sulla percezione complessiva del prodotto, sulla fidelizzazione del cliente e sulla reputazione del marchio. Per questo motivo, nel settore automotive, il controllo qualità della verniciatura rappresenta una delle sfide più critiche. Nonostante i progressi tecnologici, molte aziende si affidano ancora a ispezioni visive manuali, soggette a variabilità, stanchezza degli operatori e assenza di tracciabilità. In questo scenario, l’ispezione automatizzata tramite sistemi di visione artificiale si afferma come una soluzione affidabile, oggettiva e scalabile. Javier Aramendi, Chief Commercial Officer di EINES Vision Systems, ci racconta come questa tecnologia stia ridefinendo gli standard di qualità nel settore automobilistico.

L’ispezione della verniciatura: una delle ultime frontiere della digitalizzazione

Perché l’ispezione della verniciatura costituisce una sfida così complessa in un ambiente altamente automatizzato come quello dell’industria automotive?

La vernice è una superficie complessa e dinamica: riflette luce, colore e texture. Anche il più piccolo difetto — come particelle di polvere, schivature, colature — può compromettere l’aspetto estetico del veicolo. Rilevare questi difetti in modo oggettivo e coerente, indipendentemente dalle condizioni di illuminazione o dall’esperienza dell’operatore, rappresenta una sfida significativa. E il costo di un difetto non rilevato va ben oltre il danno economico: ha un impatto diretto sull’immagine e sull’affidabilità percepita del marchio.

Tecnologia basata sui dati, non sulle percezioni

Cosa offre la visione artificiale rispetto all'ispezione tradizionale?

Oggettività, tracciabilità e copertura completa. Il nostro sistema, ESFI (EINES Surface Quality Paint Inspector), utilizza una configurazione di telecamere ad alta risoluzione combinate con un’illuminazione LED bianca uniforme, in grado di catturare oltre 40.000 immagini per veicolo. A partire da questi dati, algoritmi di visione e reti neurali convoluzionali (CNN) analizzano come la luce si riflette sulla superficie verniciata per rilevare e classificare i difetti in tempo reale. Inoltre, le tecniche multi-frame permettono di analizzare lo stesso difetto da angolazioni e momenti diversi, aumentando l’affidabilità diagnostica.

Riflesso della luce del tunnel sulla carrozzeria verniciata.

Riflesso della luce del tunnel sulla carrozzeria verniciata.Tipi di difetti rilevati e livello di precisione raggiunto

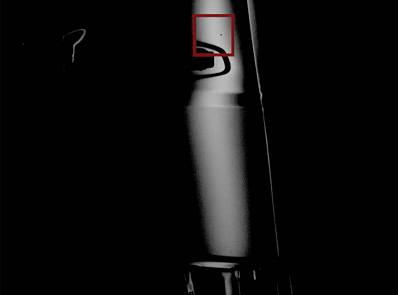

Quali sono i difetti che il sistema riesce a individuare e con quale grado di precisione?

Il sistema individua sia difetti comuni, come polvere, schivature, colature e buccia d’arancia, sia quelli più difficili come puntini o microfori, grazie a un processo di addestramento delle reti neurali che utilizza dati reali e sintetici, che ne affinano continuamente le capacità di classificazione. In ambienti produttivi reali, i risultati parlano chiaro: i nostri clienti mostrano un tasso di rilevamento superiore al 99%, un valore che supera nettamente la media del 50-80% tipica dell’ispezione manuale, influenzata spesso dall’ambiente di lavoro e dall’esperienza dell’operatore.

Efficienza, tracciabilità e riduzione dei costi operativi

Quali vantaggi operativi offre l’ispezione automatizzata?

I benefici sono numerosi. Prima di tutto, la coerenza: il sistema fornisce risultati stabili nel tempo e indipendenti da fattori esterni. In secondo luogo, la tracciabilità dei dati: ogni difetto rilevato viene registrato con informazioni dettagliate su posizione, tipologia e dimensioni, che consentono analisi approfondite e miglioramento continuo. Infine, l’integrazione con i sistemi automatici di riparazione, grazie alla possibilità di inviare direttamente i dati relativi alla posizione dei difetti a una cella robotizzata. Tutto ciò si traduce in minor numero di rilavorazioni, maggiore efficienza operativa e significativa riduzione del costo per unità ispezionata.

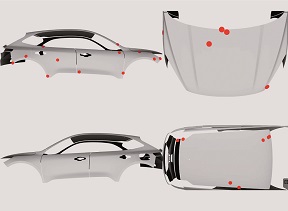

Schermata della Finish Line per la visualizzazione dei difetti.

Schermata della Finish Line per la visualizzazione dei difetti.Implementazione agile e adattabilità grazie alla simulazione e al Digital Twin

In che modo la soluzione viene adattata alle specifiche esigenze di ogni impianto o modello di veicolo?

Durante la fase di progettazione, ci avvaliamo di un ambiente di simulazione Digital Twin, che ci consente di definire l’architettura ideale del sistema per ogni modello o tipo di scocca. Simuliamo il comportamento del veicolo all’interno del tunnel, la disposizione ottimale delle telecamere, le condizioni di illuminazione e la rilevazione di difetti artificiali. Ciò ci permette di anticipare le esigenze di copertura, ridurre sensibilmente i tempi di avviamento e contenere l’investimento iniziale.

Una soluzione industriale collaudata, non un semplice proof of concept

È una tecnologia ancora in fase sperimentale o già validata in ambito industriale?

È una soluzione ormai consolidata. Dal 2016 abbiamo installato decine di tunnel di ispezione per importanti OEM del settore automotive in tutto il mondo, con risultati eccellenti in termini di affidabilità, stabilità e ROI. Non si tratta di una tecnologia sperimentale, ma di uno strumento collaudato in continua evoluzione, con cicli di miglioramento brevi grazie al feedback proveniente dalla produzione.

Controllo in tutte le fasi del processo di verniciatura

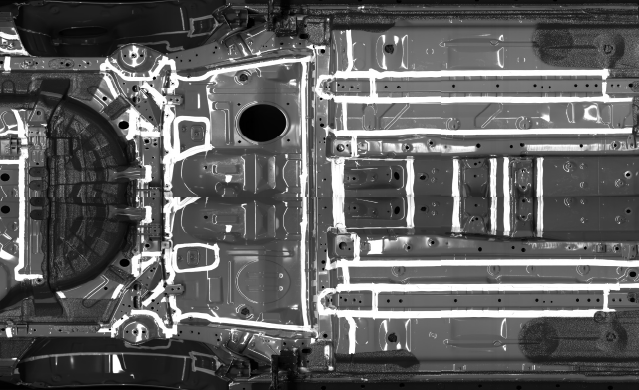

In quali fasi del processo di verniciatura può essere implementato questo tipo di sistema?

Può essere installato in diverse fasi: dopo la cataforesi (KTL), dopo l’applicazione del primer, e soprattutto dopo quella del topcoat. Ogni fase consente di rilevare tipologie diverse di difetti, e quanto prima vengono identificati, tanto più facile ed economico sarà correggerli.

Inquadratura del difetto rilevato.

Inquadratura del difetto rilevato.Impatto sulla percezione del cliente e sul valore del marchio

Quali vantaggi offre in termini di qualità percepita e immagine del brand?

La qualità della superficie è uno dei primi aspetti che catturano l’attenzione di chi osserva un veicolo. Un difetto visibile può sollevare dubbi sull’affidabilità dell’intero prodotto. Disporre quindi di un sistema in grado di garantire una finitura uniforme non solo migliora gli standard qualitativi, ma rafforza anche la percezione del prodotto e la reputazione del marchio.

Il futuro del controllo qualità: dall’approccio reattivo a quello predittivo

Qual è il prossimo passo in questa evoluzione tecnologica?

L’obiettivo finale è l’adozione di sistemi predittivi e preventivi. Stiamo sviluppando modelli che mettono in correlazione i difetti rilevati con i parametri di processo all’interno della cabina di verniciatura, come umidità, temperatura, flussi d’aria o comportamento del robot. Ciò apre la strada a sistemi di controllo intelligenti, capaci non solo di rilevare eventuali anomalie, ma di prevederle e intervenire automaticamente per correggerle.

ESFI nelle diverse fasi del processo di verniciatura.

ESFI nelle diverse fasi del processo di verniciatura.Il controllo qualità automatizzato nel processo di verniciatura non è più un’opzione, ma una necessità per garantire competitività, efficienza ed eccellenza. La visione artificiale si è dimostrata capace di rilevare imperfezioni invisibili all’occhio umano e, soprattutto, di tradurre i dati acquisiti in decisioni intelligenti. "In EINES Vision Systems, siamo consapevoli che ogni impianto produttivo abbia caratteristiche uniche: flussi, configurazioni di linea e standard qualitativi specifici. Per questo adottiamo un approccio progettuale su misura, che parte da un’analisi del contesto produttivo e degli obiettivi del cliente. Se la vostra azienda sta valutando l’implementazione di un sistema automatizzato di ispezione, saremo lieti di analizzare insieme il vostro caso e mettere a disposizione il nostro know-how per individuare la giusta soluzione".

Soluzione completa con tunnel ESFI e cella di riparazione automatica.

Soluzione completa con tunnel ESFI e cella di riparazione automatica. Sealer check

Sealer checkAltre soluzioni per il controllo qualità della verniciatura

Verifica della corretta applicazione di sigillanti strutturali e adesivi sulle carrozzerie, che assicurano continuità, spessore adeguato e l’assenza di vuoti o eccessi nelle aree critiche di tenuta.

Ispezione della corretta applicazione e uniformità del colore tramite analisi avanzata delle immagini, che rilevano variazioni cromatiche che potrebbero compromettere la percezione del risultato finale e la coerenza tra pannelli.

EINES Vision System può studiare il tuo caso specifico