Motor Classic, un’azienda ungherese con radici nel restauro di auto d’epoca, si è evoluta in un attore industriale lungimirante grazie a investimenti strategici in tecnologie all’avanguardia. L’ultimo grande passo avanti in termini di qualità è rappresentato dall’installazione di una delle linee di verniciatura automatizzate più flessibili e avanzate d’Europa, capace di gestire cicli di verniciatura altamente personalizzabili sia per componenti in plastica che in metallo. L’approccio di Motor Classic incarna una nuova generazione di imprenditorialità, in cui ogni decisione tecnica è guidata da una missione chiara e da una visione a lungo termine.

Non tutti gli imprenditori sono uguali. Per sua natura, fare impresa è una scommessa: su un’idea, su un mercato, su un futuro ancora da scrivere. Ma alcuni vanno oltre. Non si limitano a reagire al cambiamento: lo anticipano. Non temono il rischio: lo abbracciano come parte vitale della crescita. Sono visionari disposti a mettersi in gioco, a fare leva sulle proprie competenze e ad accettare che l’ambizione di evolvere porti con sé anche la possibilità di cadute dolorose.

In queste imprese, ogni scelta tecnica, ogni investimento, ogni innovazione è tutto fuorché casuale. È radicata in una missione che guida le operazioni quotidiane e in una visione che orienta i valori e la direzione futura. È qui che il pensiero fuori dagli schemi prende forma, permettendo alle aziende di affrontare anche le condizioni più difficili con la giusta mentalità.

A volte, si allineano le condizioni perfette: l’ispirazione giusta, il momento giusto, il coraggio di compiere scelte audaci. È allora che un’impresa diventa una storia di successo. E quella che raccontiamo oggi è proprio una di queste: Motor Classic, con sede a Tatabánya, in Ungheria – partita come officina di restaurao di auto d'epoca, l'azienda si è evoluta in un’officina di verniciatura specializzata, trasformando una visione audace in un concreto vantaggio competitivo sotto la guida di un imprenditore noto per l’innovazione e la propensione al rischio calcolato.

In un certo momento del suo percorso, Motor Classic ha deciso di costruire un solido e moderno background tecnologico per risolvere internamente ogni criticità legata al restauro delle auto. Negli ultimi 10 anni, l’azienda ha investito in tecnologie come lavorazioni meccaniche CNC e cromatura: l’ultima aggiunta a questa ampia gamma di processi produttivi è una linea di verniciatura robotizzata all’avanguardia, che oggi rappresenta una delle linee di verniciatura più flessibili ed efficienti d’Europa per componenti in plastica e metallo destinati al settore automotive premium.

La visione di Motor Classic era quella di creare una linea di verniciatura unica, che si distinguesse da qualsiasi soluzione standard sul mercato. La linea automatizzata è stata costruita nel 2020 e funziona dal 2021, integrando le soluzioni tecnologiche più avanzate. È stata sviluppata grazie alla collaborazione tra KNIPL, costruttore ungherese di linee di verniciatura specializzato in soluzioni per cataforesi, e J. Wagner, marchio di riferimento nella tecnologia applicativa.

Lo stabilimento Motor Classic a Tatabánya, Ungheria ©Motor Classic

Lo stabilimento Motor Classic a Tatabánya, Ungheria ©Motor Classic Il reparto di verniciatura Motor Classic con 4 cabine manuali di verniciatura e asciugatura, area di stoccaggio, controllo qualità e imballaggio ©Motor Classic

Il reparto di verniciatura Motor Classic con 4 cabine manuali di verniciatura e asciugatura, area di stoccaggio, controllo qualità e imballaggio ©Motor ClassicL’ambiente di sviluppo

Il mercato automotive ungherese rappresenta uno dei pilastri dell’economia nazionale. Ospita numerosi OEM e fornitori di primo livello, e gioca un ruolo cruciale sia nella produzione di veicoli tradizionali che elettrici a livello europeo. Tuttavia, come molti altri mercati, sta affrontando diverse sfide: carenza di manodopera, aumento dei costi delle materie prime e incertezze nelle catene di fornitura globali.

Allo stesso tempo, la transizione verso la mobilità elettrica e l’adozione delle tecnologie dell’Industria 4.0 stanno creando nuove opportunità: la crescente domanda di componenti complessi di alta qualità, trattamenti superficiali avanzati e metodi produttivi sostenibili spinge gli imprenditori del settore a investire in soluzioni all’avanguardia. L’obiettivo? Garantire processi produttivi flessibili, efficienti e in grado di assicurare standard qualitativi elevati.

“In sintesi, il settore automotive ungherese sta cambiando, ma resta solido e pieno di potenzialità, soprattutto per fornitori innovativi e focalizzati sulla qualità come noi”, afferma Zsolt Nagy, il fondatore. “Ecco perché ho deciso di fare questo investimento, non privo di una certa dose di rischio imprenditoriale. Il mio istinto mi diceva di andare avanti: il mercato mandava segnali interessanti, e l’aumento dei volumi, richiesto da uno dei nostri clienti OEM, è stato la spinta finale di cui avevo bisogno”.

Motor Classic: una storia a sé

La storia di Motor Classic è iniziata quasi 30 anni fa, in condizioni estremamente modeste. Il fondatore, Zsolt Nagy, iniziò a restaurare motociclette in un piccolo garage a Környebánya, vicino all’attuale sede di Tatabánya, con attrezzature limitate. Fin dall’inizio, il suo lavoro si è distinto per l’attenzione alla qualità e ai dettagli, guadagnandosi rapidamente una solida reputazione. Sempre più persone si rivolsero a lui per i restauri.

Così l’azienda si specializzò gradualmente nel restauro di auto d’epoca, in particolare modelli Mercedes degli anni ’50, ’60 e ’70. “Restaurare veicoli classici non è solo un mestiere, ma uno stile di vita che richiede apprendimento continuo, flessibilità, superamento dei limiti e ricerca della massima qualità. Questi valori fondamentali ci guidano ancora oggi”, afferma con orgoglio Zsolt Nagy.

Motor Classic è cresciuta costantemente reinvestendo una parte significativa dei suoi profitti nello sviluppo tecnologico e umano, sempre con l’obiettivo di implementare tecnologie d’avanguardia. Ciò ha portato alla creazione di un reparto di lavorazioni meccaniche CNC e di una linea di verniciatura robotizzata, tra le altre cose. “Oggi Motor Classic si articola in 4 unità operative: oltre all’officina dedicata al restauro di auto d’epoca, ci sono le divisioni Lavorazioni CNC, Trattamenti Superficiali (zincatura, ramatura, nichelatura + verniciatura manuale) e Verniciatura Industriale Robotizzata. Siamo un’azienda stabile che garantisce il sostentamento a oltre 120 famiglie, riconosciuta in Ungheria e a livello internazionale. Il nome Motor Classic è ormai sinonimo di qualità e affidabilità, come dimostrano i numerosi premi ottenuti e la fiducia dei nostri clienti. Negli anni, le nostre attività si sono ampliate, e oggi siamo anche fornitori per produzioni di grandi serie, in particolare per il trattamento e la verniciatura di componenti in plastica e metallo destinati al settore automotive. Lavoriamo soprattutto con marchi premium, e la maggior parte della produzione è destinata all’esportazione.”

Un successo in divenire

Il reparto di verniciatura robotizzato rappresenta la divisione più giovane di Motor Classic. Lo sviluppo di questa nuova business unit è stato avviato a seguito del repentino aumento della domanda di specchietti retrovisori Porsche da parte di SMR.

“Nell’autunno del 2020, per aumentare la capacità produttiva, la nostra direzione ha deciso di investire in una tecnologia di verniciatura più avanzata, per accompagnare la crescita della produzione automobilistica nazionale, trainata dallo sviluppo di nuovi impianti di assemblaggio OEM in Ungheria (Mercedes 2012, BMW 2025, BYD 2025). Alla fine di marzo 2021, il nostro reparto di verniciatura robotizzato era completato», racconta Jean-Romain Py, Business Development Manager di Motor Classic. “Ci sono voluti altri sei mesi per mettere le cose a posto e iniziare la verniciatura in serie di componenti conformi agli elevati standard qualitativi dell’industria automobilistica. Il poco tempo a disposizione, complicato ulteriormente dalle ondate di COVID, ha posto serie sfide a tutti i soggetti coinvolti nel progetto, sia dal lato del fornitore che da quello dell’investitore.

Tuttavia, la sfida più grande è stata quella di costruire da zero un team competente. Non è stato facile trovare i professionisti giusti in un lasso di tempo così breve, né per la gestione delle attrezzature né per la definizione dei processi tecnologici e delle attività di supporto”, spiega Viktória Tasnádi, Key Account Manager.

Alla fine, il team è stato formato e la produzione di massa è iniziata nell’agosto 2021. Da allora, grazie ai successivi sviluppi, l’unità è oggi pronta ad affrontare nuovi progetti. “Nonostante le difficoltà iniziali, possiamo affermare con orgoglio che oggi verniciamo componenti in plastica e metallo per auto di categoria premium utilizzando una delle tecnologie di verniciatura più avanzate sul mercato”, sottolinea Zsolt Nagy.

Le cabine manuali di verniciatura e asciugatura fornite da Blowtherm (Padova, Italia) ©Motor Classic

Le cabine manuali di verniciatura e asciugatura fornite da Blowtherm (Padova, Italia) ©Motor ClassicAltamente flessibile: una soluzione per ogni esigenza di verniciatura

Motor Classic gestisce attualmente una linea di verniciatura completamente automatizzata e quattro cabine manuali per piccole serie, prototipi o finiture personalizzate.

La linea automatica è in grado di trattare sia componenti in plastica sia in metallo, principalmente leghe di alluminio. Il sistema impiega telai bifacciali con un’ampia finestra di verniciatura (1900 mm x 1200 mm). Tutti i telai sono tracciati tramite tecnologia RFID, e le fasi di verniciatura, flash-off, essiccazione e raffreddamento possono essere personalizzate per ciascuno.

Il PLC che controlla la linea di verniciatura automatica ©Motor Classic

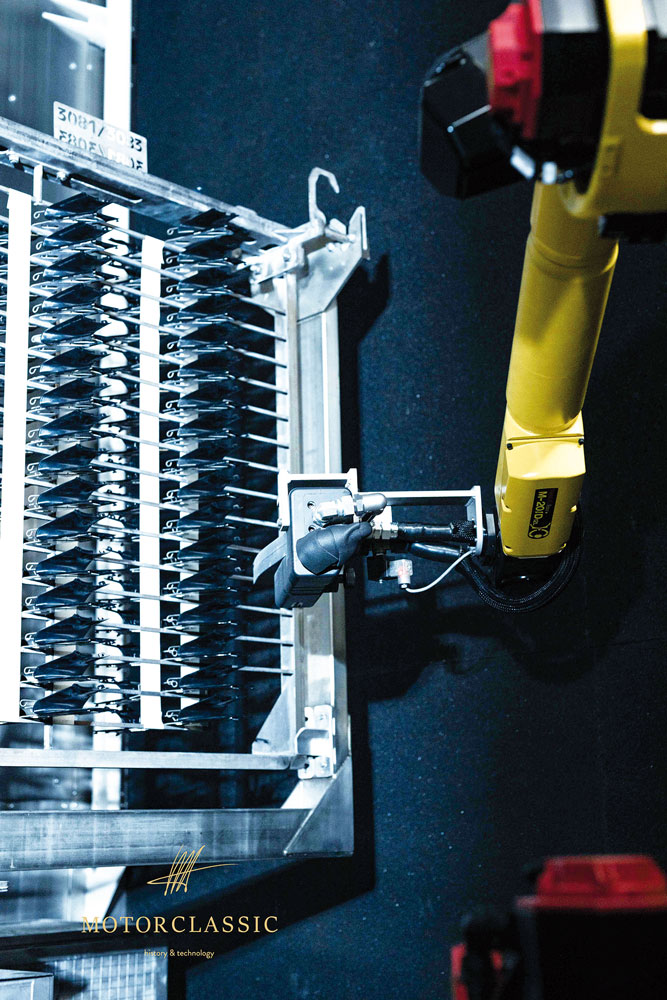

Il PLC che controlla la linea di verniciatura automatica ©Motor Classic Area di carico: il robot di movimentazione preleva il telaio identificato dalla tecnologia RFID e avvia il ciclo di verniciatura associato a quel telaio specifico ©Motor Classic

Area di carico: il robot di movimentazione preleva il telaio identificato dalla tecnologia RFID e avvia il ciclo di verniciatura associato a quel telaio specifico ©Motor ClassicLa linea è costituita da un sistema a più zone, organizzato attorno a un binario centrale lungo il quale due robot Fanuc R-2000iC a 6 +1 assi gestiscono l’ingresso e l’uscita dei telai nelle singole stazioni, secondo una sequenza prestabilita. Il compito è complesso: per ottenere risultati di alta qualità, devono essere controllati centinaia di parametri, ciascuno dei quali deve rientrare in una precisa finestra di tolleranza, al fine di garantire un processo stabile e ripetibile.

All’ingresso della linea si trova un’area di carico/scarico dove il primo robot manipolatore a 6 assi trasferisce i telai con i pezzi da verniciare ai robot sulla linea e riceve da questi quelli con i pezzi finiti pronti per il controllo qualità, l’imballaggio e la spedizione. La linea può eseguire due pre-trattamenti specifici per materiale: la pulizia con ghiaccio secco (CO₂) per le plastiche, che garantisce una preparazione efficace e senza contatto delle superfici, e un ciclo a immersione alcalina in 3 fasi per i metalli, comprensivo di asciugatura e raffreddamento. “Il robot immerge automaticamente i telai nelle vasche di sgrassaggio, risciacquo e risciacquo con acqua demineralizzata, per poi portarli sul lato opposto dove avvengono l’asciugatura e il raffreddamento”, spiega Viktória Tasnádi.

Il pretrattamento dei componenti metallici è gestito dal robot che immerge, solleva e inclina i telai in ciascuna fase di pretrattamento, per poi trasferirli sul lato opposto dove avvengono asciugatura e raffreddamento. ©Motor Classic

Il pretrattamento dei componenti metallici è gestito dal robot che immerge, solleva e inclina i telai in ciascuna fase di pretrattamento, per poi trasferirli sul lato opposto dove avvengono asciugatura e raffreddamento. ©Motor Classic Sul lato sinistro di questa immagine è visibile il dispositivo che asciuga il manipolatore del robot. ©Motor Classic

Sul lato sinistro di questa immagine è visibile il dispositivo che asciuga il manipolatore del robot. ©Motor Classic“Dopo l’immersione, eventuali residui di liquido vengono asciugati dalla testa di presa del robot per eliminare anche le più piccole gocce d’acqua, che potrebbero causare difetti durante la verniciatura. Una volta asciutti, i robot trasferiscono i telai alle diverse stazioni di verniciatura per eseguire la ricetta di processo assegnata”.

Plastic components undergo a CO2 pretreatment. Ⓒ Motor Classic

Plastic components undergo a CO2 pretreatment. Ⓒ Motor Classic I due robot di movimentazione si muovono lungo un binario centrale, posizionato tra le 4 cabine di verniciatura (a destra) e i forni di asciugatura e polimerizzazione (a sinistra) ©Motor Classic

I due robot di movimentazione si muovono lungo un binario centrale, posizionato tra le 4 cabine di verniciatura (a destra) e i forni di asciugatura e polimerizzazione (a sinistra) ©Motor ClassicIl processo prosegue in quattro cabine di spruzzatura a temperatura e umidità controllate, ciascuna dotata di quattro robot Fanuc P-250iB a 6+1 assi. Questi permettono di verniciare qualsiasi geometria 3D complessa con elevata ripetibilità.

I robot di verniciatura sono equipaggiati con sistemi elettrostatici J. Wagner e tecnologie HVLP e coppa elettrostatica: la scelta tra applicazione elettrostatica e pneumatica dipende dalle dimensioni e dalla forma dei pezzi, in modo da ottenere finiture precise e costanti in qualsiasi condizione.

La tecnologia di applicazione gestisce vernici monocomponenti e bicomponenti a base acqua o a base solvente, utilizzabili anche contemporaneamente nello stesso ciclo produttivo, massimizzando flessibilità, tempi di attraversamento e produttività. La centrale vernici dispone di un sistema di alimentazione multicolore.

“Ai componenti vengono applicati con più strati di vernice nelle quattro diverse cabine”, prosegue Viktória Tasnádi. “Possiamo combinare un primer bicomponente all’acqua, un primer/fondo bicomponente a base solvente dalla consistenza simile allo stucco, una base opaca monocomponente all’acqua disponibile in diversi colori e un trasparente bicomponente a base solvente. Ogni tipologia di prodotto verniciante ha una cabina dedicata. Attualmente stiamo valutando l’implementazione di ulteriori sistemi di verniciatura a solvente, in risposta alle numerose richieste che stiamo ricevendo. Il nostro processo di verniciatura per le parti esterne in metallo prevede un sistema a quattro strati: due primer, uno strato di base e uno strato trasparente. I componenti esterni in plastica, invece, vengono verniciati con un sistema a tre strati”.

Applicazione del primer con sistema pneumatico ©Motor Classic

Applicazione del primer con sistema pneumatico ©Motor Classic Applicazione dello strato trasparente con tecnologia elettrostatica. ©Motor Classic

Applicazione dello strato trasparente con tecnologia elettrostatica. ©Motor Classic La centrale vernici. ©Motor Classic

La centrale vernici. ©Motor ClassicDopo ciascuna applicazione, i pezzi passano in un tunnel per le fasi di appassimento, essiccazione e raffreddamento, dove i due robot manipolatori a 3 assi eseguono le relative ricette. “L’appassimento dura 15 minuti a temperatura ambiente, la polimerizzazione 30 minuti a 80°C. Abbiamo 8 posizioni nell’area di flash-off, 14 nel forno e altre 7 nell’area di raffreddamento. Un affidabile sistema di circolazione e filtrazione dell’aria consente l’essiccazione di componenti verniciati con prodotti a base acqua e solvente uno accanto all’altro senza compromettere la qualità della finitura”, aggiunge Viktória Tasnádi. “Possiamo anche applicare sistemi wet-on-wet. In sostanza, questa linea automatica ci garantisce la massima flessibilità, poiché non è vincolata alla rigidità di un tradizionale trasportatore né a un tempo ciclo fisso.”

Il robot di movimentazione trasferisce un telaio dalla cabina di applicazione dello strato trasparente al forno di asciugatura. ©Motor Classic

Il robot di movimentazione trasferisce un telaio dalla cabina di applicazione dello strato trasparente al forno di asciugatura. ©Motor Classic Una volta all’interno del forno, il sistema solleva i pezzi verso l’alto per un’asciugatura ottimale. ©Motor Classic

Una volta all’interno del forno, il sistema solleva i pezzi verso l’alto per un’asciugatura ottimale. ©Motor ClassicLa nostra tecnologia di verniciatura in ambiente controllato garantisce tassi di scarto eccezionalmente bassi, anche per finiture complesse come il nero super-lucido (piano black) e le superfici ad elevata brillantezza.

L’intera linea è supportata da due centrali di trattamento aria ad alta capacità, oltre a numerosi sistemi ausiliari di riscaldamento, raffreddamento e controllo per assicurare condizioni ottimali di verniciatura. Inoltre, è dotata di tecnologie ecocompatibili come un bruciatore per VOC e sistemi di trattamento delle acque reflue, con un evaporatore KMU-Loft che tratta l’acqua dei veli di captazione overspray delle cabine e la ricircola nel sistema, riducendo sensibilmente l’impatto ambientale. “Le acque reflue provenienti dalle cabine di applicazione dei prodotti a base acqua e a base solvente seguono circuiti di trattamento separati, per poi confluire nell’evaporatore sottovuoto”, precisa Jean-Romain Py. “Il concentrato viene smaltito, mentre l’acqua purificata viene riciclata e reimmessa nel circuito chiuso.”

Sistema di raccolta e trattamento delle acque reflue. ©Motor Classic

Sistema di raccolta e trattamento delle acque reflue. ©Motor Classic L’evaporatore fornito da KMU-Loft. ©Motor Classic

L’evaporatore fornito da KMU-Loft. ©Motor ClassicLa linea è completata da un laboratorio in cui Motor Classic esegue internamente tutti i test qualitativi a breve termine prima del rilascio dei lotti produttivi. Il laboratorio è dotato di microscopio per analizzare eventuali difetti superficiali rilevati dal controllo qualità e sviluppare un piano di correzione per il team tecnico.

“Disponiamo anche di una stazione di programmazione offline, che ci consente di essere più efficienti nello sviluppo e nella messa a punto delle ricette di verniciatura”, evidenzia Viktória Tasnádi. “Il 90% delle traiettorie dei robot viene elaborato offline, mentre il restante 10% viene perfezionato online quando l’impianto è fermo.”

Obiettivi ambiziosi per la crescita futura

Le attività del reparto di verniciatura robotizzato sono suddivise in tre principali aree operative:

- il team tecnologico lavora su turni continui di 12 ore;

- i team di preparazione e controllo qualità lavorano su due turni da 8 ore;

- il team di supporto opera su un turno singolo da 9 ore.

Oltre alla linea automatica per la produzione in serie, Motor Classic realizza piccoli lotti, serie di prova e prodotti personalizzati in quattro cabine manuali di verniciatura, gestite da un team altamente qualificato di verniciatori manuali con esperienza derivante dal restauro di auto d’epoca. “Dal punto di vista dell’efficienza e della sostenibilità economica, il nostro obiettivo è aumentare i giorni di attività da 3–4 a 6 giorni alla settimana. Per farlo, dobbiamo concentrarci sull’acquisizione di nuovi clienti e, per garantire una maggiore stabilità, puntiamo anche a ottenere progetti da settori non automobilistici”, conclude Zsolt Nagy.

“Intendiamo continuare a offrire ai nostri clienti servizi di trattamento superficiale sostenibili, automatizzati e di alta qualità anche nel lungo termine. Vogliamo inoltre rafforzare le collaborazioni estere e diventare fornitori di nuovi clienti premium. La digitalizzazione e le soluzioni di Industria 4.0 giocano un ruolo chiave nei nostri piani. Attualmente stiamo valutando diversi miglioramenti tecnologici per ridurre ulteriormente i livelli di contaminazione. Il nostro obiettivo è raggiungere un livello ancora più elevato di qualità ed efficienza produttiva. La domanda di soluzioni visive speciali è in crescita – come il Liquid Chrome e le superfici ad alta brillantezza – così come la tampografia. Di conseguenza, stiamo continuamente sviluppando le nostre tecnologie e adottando nuovi materiali di verniciatura, aumentando il livello di automazione per stare al passo con le aspettative del mercato.”

Zsolt Nagy, fondatore e CEO di Motor Classic. ©ipcm

Zsolt Nagy, fondatore e CEO di Motor Classic. ©ipcm