Figros, specializzata nella produzione di accessori metallici per il settore moda, ha da anni avviato una collaborazione con Rösler Italiana per ottimizzare i propri processi di vibratura e vibrofinitura. L’introduzione di impianti di ultima generazione e di un sistema a circuito chiuso per il recupero delle acque permette di coniugare efficienza produttiva e sostenibilità ambientale in un comparto ancora poco orientato a questi obiettivi.

La superficie dei componenti prodotti in grandi volumi industriali spesso non risponde pienamente ai requisiti funzionali ed estetici richiesti dagli utilizzatori finali, soprattutto in un comparto esigente come quello della moda e dei suoi accessori. È quindi necessario sottoporli a specifiche operazioni di finitura o trattamento superficiale, finalizzate a migliorarne le caratteristiche estetiche, tecniche e prestazionali.

Attraverso l’impiego di tecnologie dedicate, questi processi consentono di incrementare la resistenza all’usura e alla corrosione, prolungare la vita utile del componente, migliorarne l’aspetto estetico e ottimizzarne la funzionalità, per esempio riducendo l’attrito o migliorando l’adesione di eventuali rivestimenti successivi. Tali risultati vengono raggiunti mediante metodi di trattamento accuratamente definiti, capaci di garantire in modo costante la qualità delle finiture senza compromettere le tolleranze dimensionali e la geometria originale del pezzo, anche in presenza di forme complesse.

Tra i processi di mass finishing più diffusi, la vibrofinitura è ampiamente utilizzata per pulire, sbavare e lucidare accessori metallici destinati ai settori della moda, della gioielleria, dell’accessoristica e del design. Il procedimento consiste nell’inserire i pezzi all’interno di una macchina vibrante, insieme a media abrasivi e composti chimici, in modo che il movimento generi un’azione combinata di attrito e impatto, capace di ottenere una finitura superficiale uniforme e lucente su un elevato numero di articoli contemporaneamente.

La finitura dei componenti per accessori moda

Pur in un contesto di rallentamento strutturale del settore moda, la domanda di finiture sempre più performanti è in crescita, grazie anche alle aziende della filiera con una visione innovativa e orientata al futuro: tra queste figura Figros Srl di Barberino di Mugello (Firenze), situata in una delle regioni italiane con la maggiore concentrazione di distretti della moda, dal tessile alla pelletteria, alle calzature.

“La storia di Figros è strettamente intrecciata a quella del fashion, con oltre quarant’anni di esperienza nella produzione di accessori e componenti in metallo per le creazioni dei più grandi brand internazionali” – afferma Franco Barducci, CEO dell’azienda toscana. “Mettiamo la stessa efficienza, precisione e forza produttiva anche al servizio di altri settori, come l’automotive, l’interior design e l’industria in generale, che trovano in Figros un partner affidabile e reattivo, sia nella progettazione sia nella consegna. Siamo in grado di realizzare stampi personalizzati e avviare una nuova produzione in sole tre settimane”.

Figros si è recentemente ristrutturata a livello organizzativo e ha investito in un nuovo stabilimento con una chiara visione di sostenibilità, un obiettivo ancora carente nella filiera della moda. “In un settore tradizionalmente conservatore, i primi segnali di ripresa si potranno consolidare solo attraverso una reale spinta verso la sostenibilità e la creazione di modelli di business circolari, basati su materiali riciclati, tracciabilità della filiera e processi produttivi a basso impatto ambientale. È un approccio sempre più richiesto dai consumatori e sostenuto dalle normative europee, che si sta affermando come fattore competitivo chiave”.

Anche la scelta delle soluzioni impiantistiche più efficienti e innovative, quindi, permette a queste aziende con una visione pionieristica di confermarsi come punto di riferimento nel settore. “Figros realizza pressofusioni di leghe di zinco e lo stampaggio a caldo di leghe di rame e alluminio. In particolare quest’ultima lavorazione produce una serie di asperità e spigolosità nei manufatti che devono essere eliminate con metodi diversi, come vibratura e vibrofinitura. Scegliamo con cura il tipo di intervento più idoneo per ottenere componenti all’altezza delle aspettative della nostra clientela più esigente. Per garantire risultati pressoché perfetti, ci avvaliamo da anni della collaborazione della divisione italiana di Rösler Oberflachentechnik GmbH, tra i principali produttori globali di apparecchiature, materiali di consumo e servizi legati alle tecnologie di finitura di massa e di granigliatura, destinati a un’ampia gamma di settori industriali. Il team italiano ci aiuta nella scelta degli impianti e degli abrasivi più adatti, delle tempistiche e delle modalità di rimozione per togliere i difetti lasciati dalle lavorazioni, come le bave, ma non solo”.

Figros: un approccio industriale che anticipa il cambiamento

Dal 1978 l’azienda toscana realizza accessori moda e componenti metallici per il design e l’industria attraverso lo stampaggio in pressofusione e a caldo. Nata dall’iniziativa di tre fratelli come piccola realtà artigianale, grazie al successo delle proprie lavorazioni si è presto ampliata, trasferendosi in strutture sempre più grandi fino all’attuale stabilimento di 13.000 m², costruito a Barberino di Mugello secondo i più moderni requisiti di sostenibilità energetica, grazie all'installazione di un impianto fotovoltaico da oltre 500 kW e all’impegno di acquistare energia elettrica solo da fonti rinnovabili.

Dopo quarant’anni di crescita costante, il 2018 ha rappresentato per Figros un importante punto di svolta: in quell’anno l’azienda è entrata infatti a far parte di AMF Group, un gruppo italiano che punta a garantire il controllo completo della filiera nella manifattura del lusso e dei settori ad alto contenuto tecnologico. Il gruppo riunisce sette aziende, ognuna punto di riferimento nel proprio ambito di specializzazione. Oltre a Figros, fanno parte di AMF Group: Mimest, dedicata alla produzione di semilavorati attraverso tecnologie MIM e di stampa 3D; Made Black, specializzata nella verniciatura e nei trattamenti PVD e già oggetto di un articolo pubblicato su ipcm® nel 2020; AMF/Necessories, attiva nella produzione di accessori finiti per il settore moda-lusso; Italcatene e Chaines et Cie, entrambe specializzate nella realizzazione di catene in corda, medaglie in oro, oreficeria e gioielleria; e Benelli Ademaro di Scandicci (Firenze) per la componentistica metallica, ultima azienda recentemente acquisita.

“Attualmente il nostro core business è rappresentato per circa il 70% dall’accessoristica per la moda”, spiega Barducci. “Per il restante 30% offriamo servizi di eccellenza anche ai settori automotive, nautico e del design, in particolare applicato all’illuminotecnica”.

Due processi che partono da una storia antica

Figros si è specializzata in due tecnologie cardine: la pressofusione a camera calda di zama e lo stampaggio a caldo. La prima, tra le più diffuse per la produzione di componenti metallici, unisce versatilità tecnica ed efficienza economica. In questa azienda viene realizzata con undici linee automatizzate di ultima generazione, con forze di chiusura comprese tra 20 e 250 tonnellate. “Questa tecnologia consiste nel fondere un metallo e iniettarlo ad alta pressione nella cavità di uno stampo metallico realizzato su disegno” – spiega Barducci. “È particolarmente adatta alle leghe di zinco come la zama, poiché la bassa temperatura di fusione (circa 400 °C) consente cicli produttivi rapidi e ad alta efficienza energetica”. Lo stampaggio a caldo, invece, erede della tradizionale forgiatura, prevede la deformazione del metallo riscaldato mediante pressatura tra due stampi sagomati, garantendo ottimi risultati estetici e proprietà meccaniche superiori. Il processo, ampiamente utilizzato per accessori in ottone e alluminio destinati alla moda e all’industria, è seguito da un’operazione di tranciatura a freddo. Figros esegue questa lavorazione in un reparto dedicato, dotato di oltre venti presse automatiche per stampaggio e tranciatura.

Oltre a effettuare le operazioni di stampaggio, l’azienda progetta e costruisce internamente gli stampi, selezionando di volta in volta i materiali e le tecnologie più idonee alle specifiche del cliente. “Possiamo offrire non solo pezzi grezzi, ma anche semilavorati, grazie ai reparti di lavorazione meccanica CNC, foratura, filettatura, sabbiatura e vibrolucidatura, oltre a prodotti finiti trattati superficialmente dalle aziende del gruppo AMF”.

Uno degli aspetti che hanno reso Figros un punto di riferimento in questo settore altamente competitivo è l’attività di consulenza tecnica, che la vede affiancare il cliente fin dalle prime fasi di sviluppo del progetto per semplificare i processi e ottimizzarne tempi e costi.

Per la pressofusione a camera calda di zama Figros si serve di undici linee automatizzate di ultima generazione. Ⓒ Figros

Per la pressofusione a camera calda di zama Figros si serve di undici linee automatizzate di ultima generazione. Ⓒ Figros Il reparto di stampaggio a caldo di leghe di rame e alluminio. Ⓒ Figros

Il reparto di stampaggio a caldo di leghe di rame e alluminio. Ⓒ FigrosDue trattamenti diversi: vibratura e vibrofinitura

Nel reparto di pressofusione, in un ciclo di lavorazione standard, dopo la smaterozzatura i pezzi sono sottoposti all’intervento di vibratura, che il team di Figros utilizza per rimuovere tutte le irregolarità superficiali generate nelle fasi precedenti. “Ci sono tuttavia casi in cui questo processo non può essere applicato” - continua Barducci - “e deve essere sostituito con la sbavatura termica o manuale. Nella maggior parte dei casi, però, possiamo effettuarlo, scegliendo con il supporto tecnico di Rösler gli abrasivi più idonei, i tempi e le modalità di rimozione più efficaci per eliminare difetti o residui derivanti dalle lavorazioni precedenti. La vibrofinitura, invece, è un intervento successivo che consente di ottenere un livello di lucentezza e qualità tale da rendere spesso superflue lavorazioni più costose, come la pulimentatura, che pur potendo essere automatizzata in parte, rimane nella maggioranza dei casi un’operazione manuale, quindi onerosa e meno uniforme. Per questo, quando è possibile, optiamo per la vibrofinitura”.

In questo reparto confluiscono sia gli stampati forgiati in ottone, in prevalenza, sia quelli pressofusi in zama. “La maggior parte dei nostri concorrenti utilizza macchine di vibrofinitura dedicate a un solo tipo di materiale, limitando così la propria flessibilità: al variare del metallo, il rischio è di lasciare le macchine ferme. Grazie agli impianti forniti da Rösler, invece, abbiamo superato questo limite: possiamo infatti utilizzare la stessa macchina indistintamente per ottone o zama”.

Per la finitura in massa dei propri componenti Figros utilizza 14 impianti di vibratura e vibrofinitura e 2 di asciugatura. Ⓒ ipcm

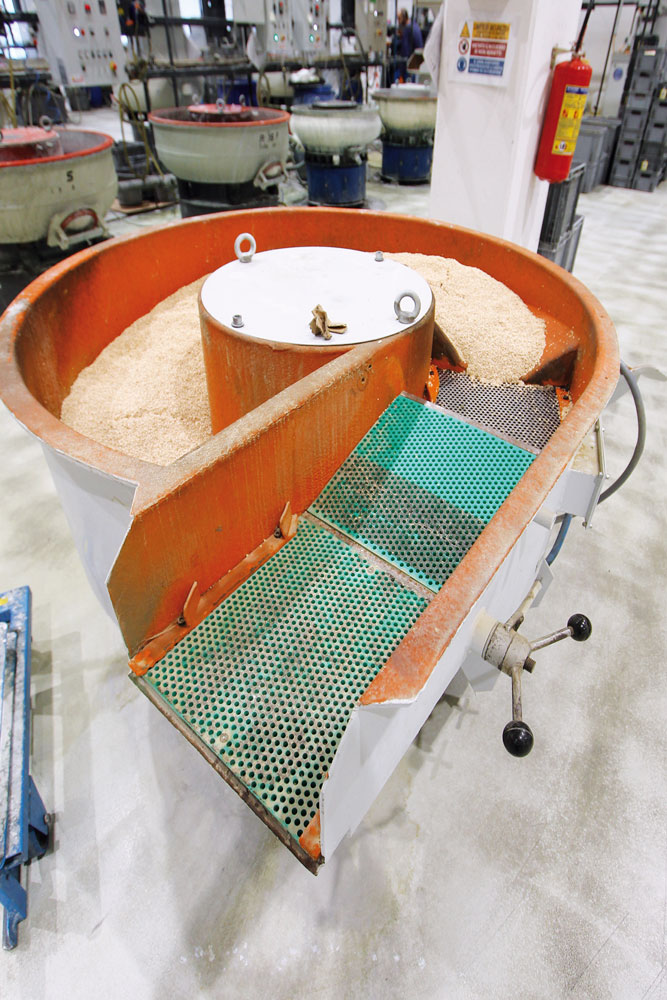

Per la finitura in massa dei propri componenti Figros utilizza 14 impianti di vibratura e vibrofinitura e 2 di asciugatura. Ⓒ ipcm I vibratori circolari di diverse tipologie installati da Rösler. Ⓒ ipcm

I vibratori circolari di diverse tipologie installati da Rösler. Ⓒ ipcmLa batteria impiantistica di Rösler

“Abbiamo fornito a Figros 14 impianti di vibratura e vibrofinitura circolari della serie Mini 120, STB 20 e ST14 TRH e un sistema di asciugatura TMD 11” – spiega Federico Milazzo, Direttore Commerciale di Rösler Italia. “I vibratori rappresentano la soluzione, semplice e versatile, per raggiungere molteplici target di finitura, sbavatura, levigatura e lucidatura con abrasivi plastici, ceramici, porcellane e granulati vegetali. Il funzionamento di un vibratore circolare è semplice: uno speciale motore elettrico flangiato, dotato di pesi di sbilanciamento, viene montato al centro dell’unità e mette in vibrazione l’intera vasca. La rotazione che ne deriva genera il tipico movimento del mix abrasivo-utensile, asportando le asperità dal semilavorato. Ogni vibratore è inoltre equipaggiato con dispositivi periferici per il caricamento e il post-trattamento dei pezzi”. La conformazione della vasca a fondo piatto in lamiera di acciaio al carbonio garantisce l’immersione ottimale dei pezzi. I componenti lavorati nelle 4 macchine della serie Mini 120 sono estratti manualmente, mentre per i 3 vibratori ST14 TRH è previsto lo scarico automatico. Entrambe le due tipologie presentano un rivestimento interno in poliuretano antiusura a stampo con spessore variabile da 12 a 20 mm.

Tutti i processi di vibrofinitura sono processi a umido. Per poter essere immessi nel processo di produzione successivo, i pezzi devono essere asciugati. “Rösler propone ai propri clienti soluzioni intelligenti che consentono al sistema di asciugatura di collegarsi in modo fluido e automatico a quello di vibrofinitura, garantendo al contempo elevate prestazioni e la massima efficienza energetica: in Figros abbiamo installato il sistema di asciugatura TMD 11 a questo scopo. In grado di lavorare sia a batch che a flusso continuo, gli impianti di questa serie presentano una vasca con geometria a spirale, che garantisce lo scarico totale dei componenti”.

Le asperità dal semilavorato sono rimosse attraverso la combinazione di movimento circolare e abrasivi selezionati ad hoc in base ai risultati che si vogliono ottenere. Ⓒ ipcm

Le asperità dal semilavorato sono rimosse attraverso la combinazione di movimento circolare e abrasivi selezionati ad hoc in base ai risultati che si vogliono ottenere. Ⓒ ipcmIl sistema di recupero delle acque

Oggi, quasi tutti i processi di vibrofinitura possono integrare un sistema di pulizia dell’acqua basato sulla separazione bifase solido-liquido tramite forza centrifuga, che permette il recupero dei reflui. “Per questo stabilimento - prosegue Milazzo - abbiamo progettato un sistema a circuito chiuso per il ricircolo delle acque, che consente di recuperare l’acqua utilizzata nei processi di vibratura e vibrofinitura sia per pezzi in zama sia in ottone, evitando qualsiasi contaminazione tra i due materiali. I fanghi vengono centrifugati e separati automaticamente, mentre l’acqua recuperata viene integrata con additivi e reimmessa negli impianti di vibrofinitura”.

“Questo progetto rappresenta uno dei punti salienti della nostra collaborazione” – sottolinea Barducci. “Ci permette di ottenere un duplice vantaggio: da un lato la massima flessibilità produttiva, poiché non dobbiamo preoccuparci del tipo di materiale in lavorazione; dall’altro una gestione delle acque sostenibile ed economicamente efficiente”. Per l’azienda mugellese, disporre di macchine di ultima generazione è una scelta strategica non solo in termini di qualità di processo, ma anche di sostenibilità ambientale.

L’impianto a circuito chiuso per il recupero dell’acqua. Ⓒ ipcm

L’impianto a circuito chiuso per il recupero dell’acqua. Ⓒ ipcm A seconda dei requisiti di purezza e dei limiti fisici relativi alle dimensioni e al peso delle particelle, i sistemi di recupero acque raggiungono una portata fino a 6.000 litri/ora. Ⓒ ipcm

A seconda dei requisiti di purezza e dei limiti fisici relativi alle dimensioni e al peso delle particelle, i sistemi di recupero acque raggiungono una portata fino a 6.000 litri/ora. Ⓒ ipcmLa scelta del giusto abrasivo

Rösler collabora con Figros anche nella selezione degli abrasivi più idonei, valutando il tipo di materiale, la finitura richiesta, il modo in cui il pezzo viene inserito in macchina e i risultati desiderati. “La nostra azienda fornisce non solo gli impianti, ma anche gli abrasivi, scelti con attenzione per caratteristiche e dimensioni, così da evitare eventuali incastri”, spiega Milazzo. In particolare, si tratta di abrasivi ceramici e plastici, oltre ai composti chimici utilizzati sia per la vibrofinitura sia per il trattamento delle acque da recuperare. Per le macchine di asciugatura, invece, Rösler fornisce prodotti a base di segatura di mais riscaldata, particolarmente resistenti e ideali per garantire i migliori risultati.

“Siamo molto orgogliosi della nostra partnership con Figros, che è diventata uno dei nostri migliori biglietti da visita in questo settore particolarmente competitivo”, conclude Milazzo.

Il sistema di asciugatura serie TMD 11 installato da Rösler. Ⓒ ipcm

Il sistema di asciugatura serie TMD 11 installato da Rösler. Ⓒ ipcm La levetta di un moschettone appena sottoposta ad asciugatura. Ⓒ ipcm

La levetta di un moschettone appena sottoposta ad asciugatura. Ⓒ ipcm Rösler fornisce anche gli abrasivi, scelti con attenzione per caratteristiche e dimensioni, così da evitare eventuali incastri. Ⓒ ipcm

Rösler fornisce anche gli abrasivi, scelti con attenzione per caratteristiche e dimensioni, così da evitare eventuali incastri. Ⓒ ipcmLa sfida di Figros per guidare il cambiamento nel settore

“Rösler - precisa Barducci - giocherà un ruolo chiave in uno dei progetti innovativi che stiamo avviando: l’obiettivo è sostituire, ove possibile, le operazioni tradizionali di pulimentatura, costose e aggiuntive, con i processi di vibrolucidatura, più efficaci per ottenere la brillantezza estetica desiderata dal cliente. Convincere i nostri clienti ad adottare tipologie di lavorazioni diverse da quelle a cui sono abituati non è affatto semplice”, sottolinea Barducci. “Anche per questo motivo, il mondo della moda viene talvolta percepito come un settore in declino, poco incline al cambiamento. Ma in Figros preferiamo parlare di transizione, perchè siamo convinti che le aziende che riusciranno a coniugare sostenibilità, tecnologia e qualità artigianale otterranno un reale vantaggio competitivo nel nuovo scenario globale”.

Uno scenario in cui le realtà industriali più avanzate avranno bisogno di partner capaci di garantire macchinari performanti, processi efficienti e soluzioni sostenibili, in grado di rispondere alle nuove esigenze della filiera e di supportarne l’innovazione tecnologica.