Quanto può influire la consulenza tecnica di un partner con un profondo know-how in verniciatura sulle prestazioni del rivestimento? In Newton Trasformatori, il supporto specialistico del team di Sherwin-Williams, fornitore di vernici storico dell’azienda toscana specializzata nella produzione di trasformatori per la gestione dell’energia elettrica, si è rivelato strategico per ottimizzare il ciclo di verniciatura e garantire le elevate prestazioni anticorrosive richieste per i suoi dispositivi destinati ad ambienti C4 e C5-M.

Il trasformatore è un dispositivo elettrico statico, che opera in corrente alternata ed è basato sul principio dell’induzione elettromagnetica, il cui scopo è trasferire potenza elettrica tra due circuiti distinti mediante accoppiamento induttivo, modificando tensione e corrente, ma mantenendo la frequenza costante. Questa capacità di trasformare l’energia elettrica rende il trasformatore un componente cruciale in ogni sistema di generazione, trasmissione e distribuzione di energia.

Pur condividendo lo stesso principio di funzionamento, i trasformatori si presentano in dimensioni molto varie: dai minuscoli modelli per segnali, utilizzati all’interno di dispositivi elettronici e apparecchiature audio, fino a imponenti unità da centinaia di tonnellate, impiegate in sottostazioni per interconnettere porzioni di rete nazionale o alimentare grandi impianti industriali. Nonostante l’introduzione delle nuove tecnologie abbia comportato la riduzione dell’uso dei trasformatori tradizionali in specifici settori, questi dispositivi rimangono indispensabili ovunque si gestisca energia in corrente alternata, in particolare nella trasmissione a lunga distanza, che richiede tensioni elevate. Inoltre, con l’aumento in costante crescita della domanda di transizione energetica ed elettrificazione diffusa, amplificata dalle esigenze di trazione ferroviaria, data center, veicoli elettrici ed energie rinnovabili, cresce la necessità di soluzioni in corrente continua, con trasformatori ad alta frequenza più compatti e integrati in sistemi di potenza avanzati.

Newton Trasformatori SpA, con sede a Poggibonsi (Siena), è specializzata da oltre quarant’anni nella progettazione e produzione di trasformatori di distribuzione e di potenza destinati ad applicazioni complesse, anche in condizioni estreme. “Lo sviluppo della nostra azienda — ci informa Lorenzo Zoncada, Responsabile ingegneria di processo ed impianti di Newton — ha seguito l’evoluzione e l’ampliamento della rete elettrica nazionale e internazionale, tanto che oggi tra i nostri clienti figurano realtà di primo piano quali Sonepar, ABB, Enel, Enel Romania, Endesa, Ferrovie Italiane, ENI-Saipem, RFI, Jepco (Giordania) e Hitech (Russia), solo per citarne alcune”.

L’azienda toscana progetta trasformatori destinati ad installazioni completamente esposte, soggette a sbalzi termici, agenti atmosferici aggressivi, inquinanti e salsedine, per le quali la protezione superficiale riveste un ruolo strategico. Per garantire la durabilità dei componenti, l’azienda adotta cicli di verniciatura anticorrosiva di classe C4 e C5-M, conformi alla norma ISO 12944, che assicurano elevate prestazioni anche in ambienti caratterizzati da alta corrosività. A tal fine, si affida da sempre ai prodotti vernicianti a base acqua di Sherwin-Williams.

“Fino a pochi anni fa, per il rivestimento superficiale della cassa e degli altri componenti dei nostri trasformatori utilizzavamo un impianto ad immersione, integrato da una cabina di applicazione manuale. Tuttavia, con l’aumento delle richieste e la crescita del volume produttivo, abbiamo deciso di aggiornare il reparto di verniciatura integrando una nuova struttura e che si avvale dei sistemi e dei dispositivi più innovativi proposti dal mercato: l’impianto di Savim Europe (Arbizzano, Verona) con il trasportatore CM Automazione (Giussano, Monza e Brianza) e due cabine con robot antropomorfi Lesta (Dairago, Milano), affiancate da una centrale vernici e apparecchiature di applicazione di Wagner. L’intero processo di verniciatura è stato recentemente rivisto e aggiornato in partnership con la facility Sherwin-Williams in Toscana, e Protek, distributrice dei dispositivi Wagner, al fine di ottimizzare il ciclo applicativo e ottenere uniformità elevata, maggiore adesione del film di vernice e un risultato complessivo migliore”.

La gestione dell’energia elettrica con i trasformatori Newton

Per comprendere il ruolo strategico dei trasformatori nella rete elettrica, è utile considerare la struttura stessa della distribuzione dell’energia. “L’elettricità – spiega Zoncada – viene trasportata su lunghe distanze in alta tensione, per ridurre al minimo le perdite di energia. In Italia, per esempio, le linee ad alta tensione operano con valori molto elevati. All’ingresso dei centri abitati, la tensione subisce una prima trasformazione attraverso grandi trasformatori di potenza, che la riducono in genere a valori di 15.000-20.000 Volt (media tensione). Questa energia, ancora non direttamente utilizzabile dagli utenti finali, viene quindi distribuita all’interno delle aree urbane e industriali, dove entra in gioco una seconda categoria di apparecchiature: i trasformatori di distribuzione. Questi dispositivi realizzano l’ultima fase del processo, riducendo la tensione ai livelli di 220 o 400 Volt, compatibili con l’utilizzo domestico e commerciale”.

L’ingresso di Newton Trasformatori nel settore dei mega trasformatori rappresenta l’espressione più recente e avanzata di un percorso industriale iniziato oltre quarant’anni fa. Questo segmento, in costante crescita, copre oggi circa il 5% della produzione complessiva dell’azienda. Il restante 95% riguarda ancora i trasformatori di distribuzione, ambito in cui Newton ha maturato una lunga esperienza e consolidato il proprio posizionamento sul mercato. “L’azienda è stata fondata nel 1982 in uno stabilimento di poco più di 500 m². Grazie al lavoro di un team altamente specializzato guidato dall'attuale presidente Guglielmo Montagnani, alla serietà, alla flessibilità e all'attenzione verso il cliente, all’impiego di metodi di progettazione avanzati e alla puntualità nel rispetto degli impegni, l'azienda è passata ben presto da piccola realtà artigianale a un'importante impresa industriale di 20mila m2 di superficie, assumendo il ruolo di player di riferimento nel mercato nazionale ed internazionale”.

Pur restando a conduzione familiare, Newton ha recentemente avviato un processo di transizione gestionale tra la seconda e la terza generazione, ancora troppo giovane per l’inserimento in società, affidando la gestione operativa a un team manageriale composto da Stefano Moretti (Amministratore Delegato) e Samuele Paiusco (Direttore Operativo) e adottando una struttura organizzativa di tipo matriciale.

La qualità costruttiva dei trasformatori Newton

Newton progetta e produce trasformatori ad alta efficienza, sviluppati con l’obiettivo di ottimizzare le prestazioni energetiche e rispondere alle esigenze di una distribuzione più sostenibile. “Abbiamo costruito la nostra identità su competenze tecniche consolidate, rispetto delle normative, qualità dei processi produttivi e una costante attenzione all’innovazione tecnologica. La produzione attuale si attesta su circa 5.000 trasformatori all’anno, suddivisi in diverse categorie e tipologie, destinati a numerosi Paesi del mondo. A guidare l’azienda è una visione orientata al futuro: nuove tecnologie e soluzioni sono già in fase avanzata di studio, con l’obiettivo di rispondere a un mercato in costante evoluzione. Questo approccio è alla base della nuova collaborazione con Ferrovie dello Stato, che prenderà avvio dal 2026 per la fornitura di trasformatori destinati alle infrastrutture ferroviarie nazionali”.

Nella progettazione dei trasformatori destinati a utility di primaria importanza come ENEL, Newton Trasformatori dimostra la propria competenza tecnica e flessibilità produttiva. “Ogni parametro - dalla classe di isolamento alla verniciatura, dall’impiego di esteri naturali come liquido dielettrico alle soluzioni per la regolazione della tensione - viene dichiarato, verificato e documentato in conformità con specifiche globali estremamente dettagliate e, soprattutto in questo settore, non c’è margine per deviazioni non giustificate”.

L’affidabilità dei trasformatori Newton è garantita non solo dalla progettazione ma anche dalla capacità di resistere a condizioni ambientali particolarmente severe, come le basse temperature artiche (fino a - 60 °C) o le tempeste di sabbia in ambienti desertici. Queste sfide impongono standard elevati soprattutto in termini di trattamento superficiale e protezione anticorrosiva.

“Da quando abbiamo internalizzato il reparto di verniciatura circa 30 anni fa, su alcuni componenti specifici come le casse, applichiamo un layer protettivo di circa 90 µm in un’unica mano tramite l’immersione in una vasca riempita con lo smalto grigio monocomponente acrilico di Sherwin-Williams. Nel corso degli anni, e con l’introduzione di una nuova tinta, il verde, abbiamo affiancato a questa tipologia di trattamento l’applicazione di un ciclo di verniciatura a due mani in una cabina manuale con tecnologia applicativa airless. Quando, nel 2023, abbiamo progettato con Savim Europe il nuovo impianto robotizzato per i componenti che richiedono spessori più elevati, abbiamo replicato anche in questa linea il nostro know-how di verniciatura”.

La verniciatura dei trasformatori

Il ciclo produttivo dei trasformatori Newton prende avvio da fogli di lamiera con spessori variabili, determinati dalla potenza e dalla configurazione dell’apparecchiatura. Anche il design della cassa viene progettato in funzione delle esigenze di dissipazione termica: le dimensioni complessive possono variare sensibilmente a seconda della potenza richiesta, passando da quelle di un cubo di circa 700x700 mm per i modelli più compatti fino a un cubo di 1200x1200 mm per quelli più grandi. Le lavorazioni di carpenteria – che includono taglio laser e saldatura – precedono le fasi di trattamento superficiale, definite in base alle specifiche tecniche dei capitolati di fornitura.

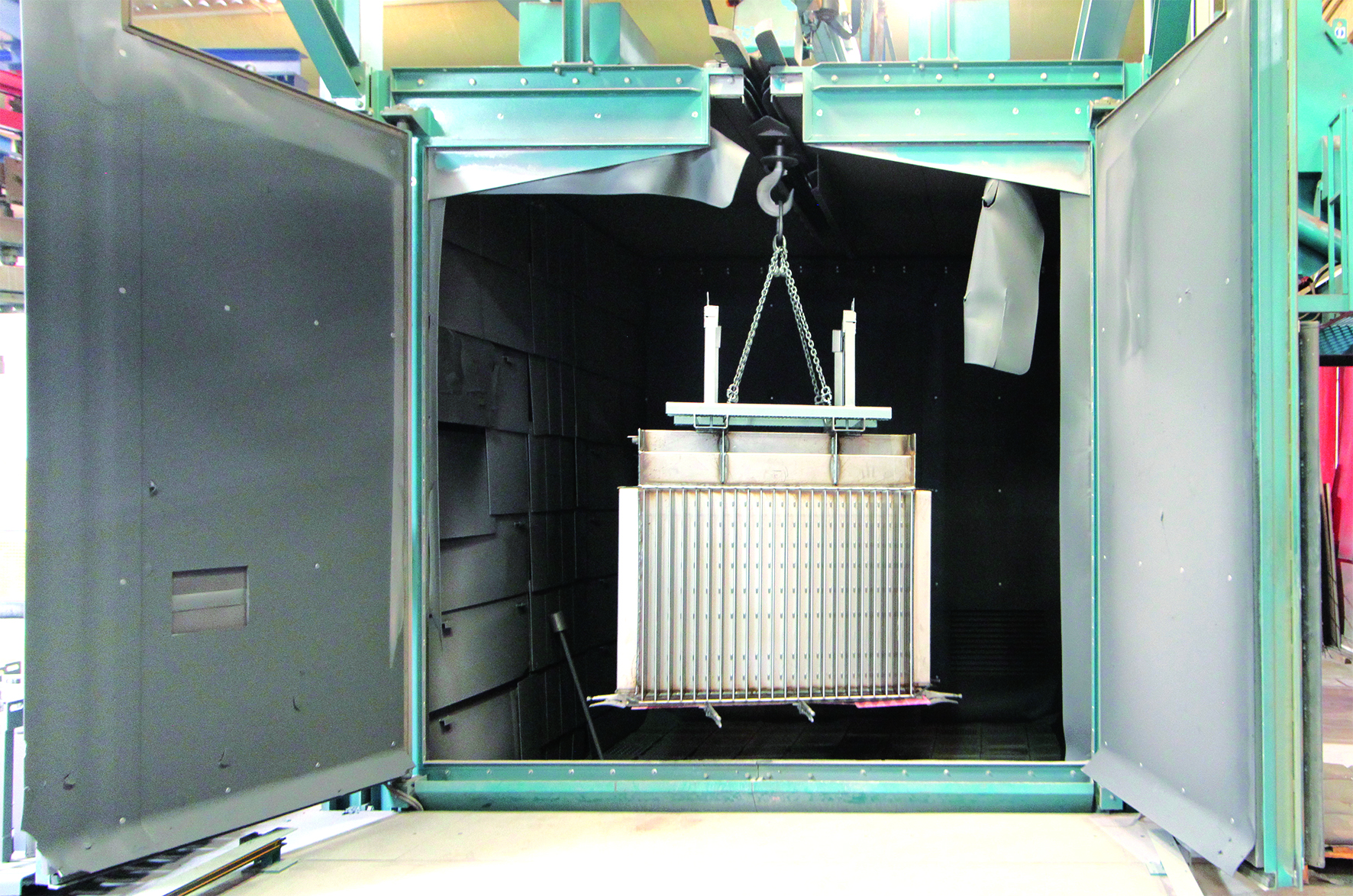

Dopo le lavorazioni della lamiera, i componenti vengono lavati manualmente con lancia ad alta pressione, quindi granigliati all’interno di un impianto automatico a grappolo di OMSG (Villa Cortese, Milano), dotato di quattro turbine, e infine soffiati manualmente per rimuovere i residui. “Con il team di OMSG - spiega Zoncada - stiamo attualmente conducendo prove per additivare la graniglia con un prodotto specifico, al fine di ridurre ulteriormente i residui di polvere e migliorare la qualità della superficie trattata”. Dopo il pretrattamento, i pezzi accedono all’impianto di verniciatura progettato e installato da Savim Europe.

Una cassa all’interno della granigliatrice OMSG.

Una cassa all’interno della granigliatrice OMSG.“Inizialmente – racconta Zoncada – i risultati ottenuti non erano soddisfacenti: rilevavamo difetti di distensione del film, come bruciature, rigature e sovraverniciature. Inoltre, in presenza di spessori elevati, era difficile raggiungere i 200 µm richiesti dai capitolati con una sola applicazione”.

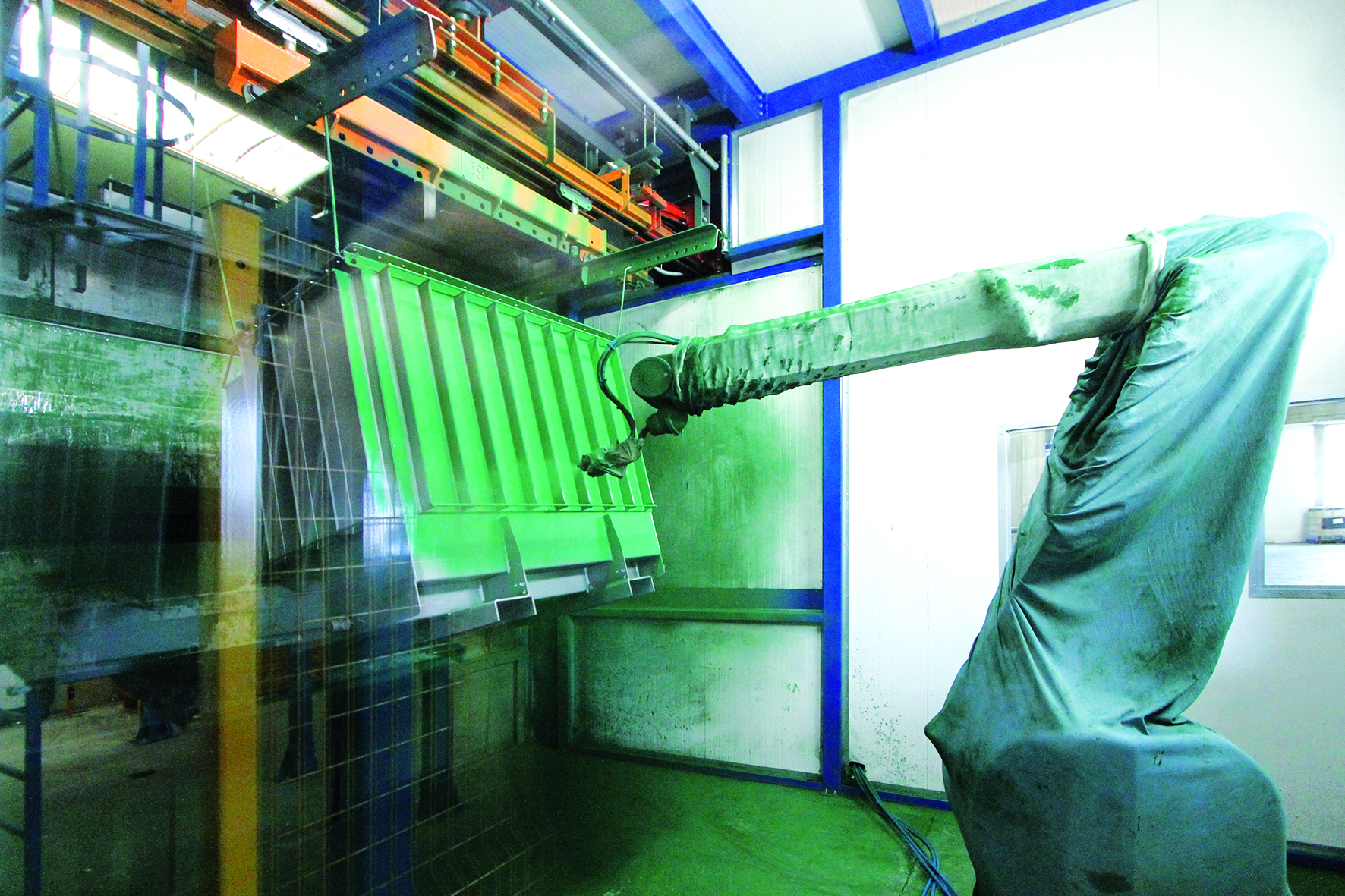

Per affrontare queste criticità, l’azienda si è avvalsa della consulenza di Lorenzo Mori agente General Industrial per la Toscana di Sherwin-Williams Company, di Davide Aleotti, Sr Sales Manager Central Italy GI EMEAI di Sherwin-Williams e di Roberto Martinelli di Protek Srl, distributore dei sistemi Wagner. “Grazie al loro contributo - conclude Zoncada - abbiamo integrato le due cabine robotizzate e sostituito le pistole airless con le nuove AirCoat di Wagner, che combinano la tecnologia airless con un supporto d’aria, garantendo una migliore distensione del film anche ad alti spessori”.

“Nel sistema AirCoat – precisa Martinelli – il materiale viene atomizzato all’ugello mediante il principio airless, mentre un mantello d’aria lo circonda, rendendo l’applicazione particolarmente efficace. Il basso consumo d’aria e il getto morbido, generato dall’involucro d’aria, consentono risultati ottimali anche a pressioni ridotte. Questo sistema è ideale per rivestire grandi superfici di un numero elevato di pezzi”.

L’impianto progettato da Savim è quindi costituito da: una cabina per l’applicazione della prima mano, un tunnel di appassimento dotato di bruciatore ad aria dimensionato per temperature contenute, una seconda cabina per la seconda mano e il forno di essiccazione finale con una pre-camera di 6 metri. La linea si completa con uno skimmer per il trattamento dei veli d’acqua delle cabine fornito da Hydro Italia Srl di Medicina (Bologna).

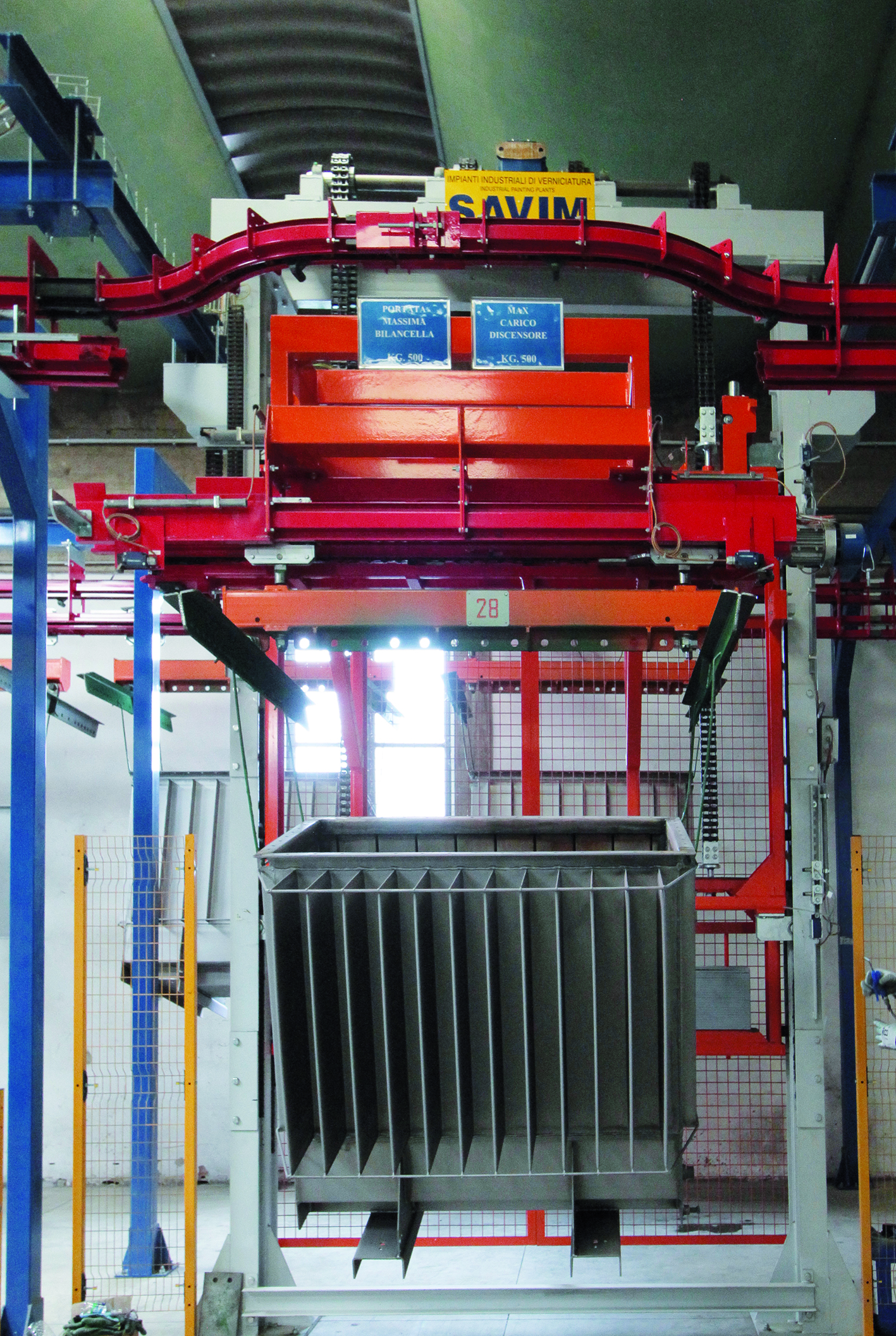

L’impianto di verniciatura di Savim Europe è attrezzato con un trasportatore birotaia di CM Automazione con capacità totale di 92 bilancelle, ciascuna con una portata massima di 500 kg.

L’impianto di verniciatura di Savim Europe è attrezzato con un trasportatore birotaia di CM Automazione con capacità totale di 92 bilancelle, ciascuna con una portata massima di 500 kg. Le due cabine di verniciatura affiancate.

Le due cabine di verniciatura affiancate.Lo studio della vernice più adatta

“Per individuare il prodotto verniciante più adatto alle specifiche esigenze applicative, il team Ricerca e Sviluppo di Sherwin-Williams ha effettuato una riformulazione di una vernice precedentemente omologata, creando in questo modo una soluzione verniciante personalizzata per il nostro cliente storico Newton” - spiega Davide Aleotti. “Questa riformulazione assicura non solo la massima qualità, ma anche un valore aggiunto in termini di attenzione, affidabilità e cura. È un impegno concreto che riflette la nostra vicinanza come partner Sherwin-Williams, sempre orientato a costruire relazioni di fiducia e a offrire soluzioni su misura (tabella 1)”.

Tabella 1: Scheda tecnica del prodotto 42301 - F81GUI001 7593-FG AYW DTM 1K MATT GREEN 6002

Caratteristiche

|

|

Proprietà fisiche

|

|

Viscosità (D4/25°C)(s)

|

60 – 90

|

Peso specifico (Teorico) (kg/l)

|

1,24 ± 0,05

|

Contenuto solido in peso (Teorico)

|

51,8 ± 2,0%

|

Contenuto solido in volume (Teorico)

|

38,1 ± 2,0%

|

VOC (Teorico) (g/l)

|

71

|

Componenti Volatili escluso Acqua (Teorico)

|

5,8%

|

Acqua (Teorico)

|

42,4%

|

pH

|

7,9 - 8,5

|

Altre Informazioni

|

|

Raccomandazioni per l'applicazione

|

|

Substrato/Pretrattamento

|

La superficie da verniciare deve essere priva di tracce di olii, grassi e ruggine superficiale. È consigliabile un valido processo di pretrattamento per prestazioni ottimali.

|

Diluizione

|

Dipende dal sistema di applicazione

|

Proprietà del film

|

|

Gloss (60 gradi)

|

20 – 30

|

Resa teorica @ 1 μm DFT m²/kg

|

326

|

Versione

|

009 00

|

I vantaggi ottenuti

Il robot antropomorfo di Lesta durante l’applicazione della vernice Sherwin-Williams.

Il robot antropomorfo di Lesta durante l’applicazione della vernice Sherwin-Williams.“Grazie alla consulenza del nostro fornitore storico di vernici Sherwin-Williams – afferma Zoncada – siamo oggi in grado di ottenere spessori di 200 micron, che coprono circa il 90% delle applicazioni richieste, senza la necessità di interventi di ritocco successivi al montaggio. In passato, invece, l’impossibilità di raccogliere in un buffer i componenti di grandi dimensioni che dovevano essere ritoccati ci costringeva a inviare i componenti al reparto di assemblaggio e, solo una volta montati, i trasformatori potevano rientrare in verniciatura per i ritocchi, con un notevole dispendio di tempo e continui spostamenti interni”. Il nuovo ciclo consente invece l’invio diretto dei componenti verniciati al montaggio e successivamente alla spedizione, con un significativo miglioramento in termini di efficienza e un importante incremento della capacità produttiva.

“Attualmente il trasportatore birotaia installato da CM Automazione lavora con 70 unità di trasporto, ciascuna con una portata massima di 500 kg - prosegue Zoncada - mentre la capacità complessiva del sistema può raggiungere le 92 bilancelle per circa 250 metri di sviluppo catena. Il sistema P&F consente l’accumulo delle unità di trasporto, compattando gli spazi necessari, come ben dimostra l’area del forno. La zona di carico/scarico è servita da un discensore che garantisce operatività ergonomica e sicurezza agli addetti. A contribuire alla semplificazione della gestione dell’impianto è stata anche l’installazione nelle due cabine dei sistemi di rotazione interfacciati con i robot che permettono il controllo nelle posizioni richieste (0°–90°–180°–270°). Il risultato è una verniciatura ottimale anche di pezzi complessi, come le alette, ottenendo uno spessore uniforme fino a 250 µm ed evitando colature e problemi di distensione che prima si presentavano con frequenza. Abbiamo inoltre ridotto i tempi di permanenza in forno: un’ora a 50 °C è oggi sufficiente per essiccare completamente il film di vernice depositato”.

Le dimensioni massime delle casse verniciabili nell’impianto Savim corrispondono a circa 1 m3.

Le dimensioni massime delle casse verniciabili nell’impianto Savim corrispondono a circa 1 m3. La centrale vernici Wagner.

La centrale vernici Wagner. Lo skimmer per il trattamento dei veli d’acqua delle cabine fornito da Hydro Italia Srl.

Lo skimmer per il trattamento dei veli d’acqua delle cabine fornito da Hydro Italia Srl.I prossimi progetti di Newton Trasformatori

In collaborazione con i tecnici di Sherwin-Williams e Protek, il team di Newton Trasformatori è attualmente impegnato nell’ottimizzazione dei parametri applicativi dell’impianto, con particolare attenzione alla velocità dei robot, al fine di definire un settaggio uniforme per tutti i 15 articoli che transitano nel reparto di verniciatura. “L’obiettivo - spiega Zoncada - è individuare una configurazione stabile che consenta di verniciare l’intera gamma di componenti, dalle casse ai coperchi, garantendo un risultato uniforme anche tra lotti lavorati in momenti diversi”.

Parallelamente, il team Ricerca e Sviluppo di Sherwin-Williams sta sviluppando una nuova formulazione della tinta grigia che ricalca le proprietà di quella verde attualmente in uso, ma applicabile con uno spessore di 90 µm anche nell’impianto automatico. Questo permetterà di alleggerire il carico dell’impianto a immersione, incrementando l’efficienza del processo. “È un ulteriore esempio della capacità del nostro partner di rispondere in tempi rapidi alle nostre esigenze – conclude Zoncada - come dimostra anche la recente realizzazione di una tinta metallizzata bicomponente ad hoc, progettata per soddisfare una richiesta specifica di uno dei nostri clienti”.

Il discensore del trasportatore di CM Automazione nella postazione di carico/scarico.

Il discensore del trasportatore di CM Automazione nella postazione di carico/scarico. Una delle tipologie di trasformatore realizzate da Newton. Ⓒ Newton Trasformatori Spa

Una delle tipologie di trasformatore realizzate da Newton. Ⓒ Newton Trasformatori SpaLa sfida dell’energia del futuro si gioca sempre più sulla capacità di anticipare i bisogni dei nuovi mercati: dall’alta frequenza alla gestione della corrente continua, fino alla scelta di materiali all’avanguardia. Newton ha scelto di investire su queste direttrici, affiancando all’esperienza consolidata nuove tecnologie e competenze, in un percorso che guarda lontano e in cui la collaborazione con Sherwin-Williams rappresenta un ulteriore tassello di una strategia orientata a offrire soluzioni affidabili e sempre più performanti.

Da sinistra: Davide Aleotti di Sherwin-Williams, Roberto Martinelli di Protek, Lorenzo Mori di Sherwin-Williams con Lorenzo Zoncada di Newton Trasformatori Spa e Alessia Venturi di ipcm®.

Da sinistra: Davide Aleotti di Sherwin-Williams, Roberto Martinelli di Protek, Lorenzo Mori di Sherwin-Williams con Lorenzo Zoncada di Newton Trasformatori Spa e Alessia Venturi di ipcm®.