Il progetto pilota è considerato una pietra miliare nella defossilizzazione, dimostrando che è possibile produrre materie plastiche di alta qualità per applicazioni automobilistiche complesse senza l'utilizzo di materie prime fossili.

BASF, Porsche e il partner tecnologico austriaco BEST hanno completato con successo un progetto pilota che dimostra come i rifiuti misti provenienti da veicoli a fine vita possano essere riciclati in materie plastiche ad alte prestazioni da utilizzare in nuovi componenti per auto.

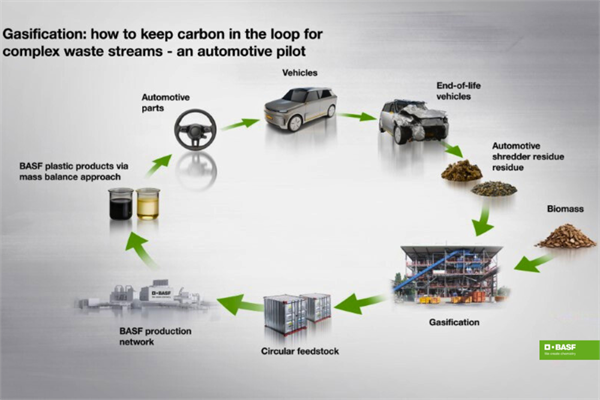

Il progetto si è concentrato sui residui di frantumazione automobilistica (ASR), una miscela di plastica, pellicole, schiume e residui di vernice che in genere sono troppo complessi per essere riciclati meccanicamente e sono invece inceneriti. Utilizzando la gassificazione, una forma di riciclo chimico, i partner hanno dimostrato che questi materiali possono essere trasformati in nuove materie prime e reinseriti nella catena del valore automobilistica.

Per la prima volta, le materie prime fossili sono state completamente sostituite da una miscela di rifiuti automobilistici e biomassa, con il gas di sintesi e i derivati

risultanti utilizzati nella rete produttiva di BASF. La materia prima riciclata è stata poi utilizzata per produrre formulazioni poliuretaniche, consentendo la produzione di volanti realizzati interamente con materie prime non fossili.

“Progetti pilota come questi ci consentono di valutare come possiamo sviluppare ulteriormente l'economia circolare come ambito di sostenibilità in Porsche e come possiamo ancorare il riciclo chimico nella nostra strategia a lungo termine. Stiamo testando nuove tecnologie di riciclo con i nostri partner diretti per aumentare le quote di materiale riciclato, accedere a fonti di riciclo precedentemente inutilizzabili e valutare nuovi processi per i flussi di rifiuti attualmente termovalorizzati,” ha dichiarato Robert Kallenberg, Responsabile Sostenibilità di Porsche AG.

Porsche si è posta l'obiettivo di aumentare la percentuale di materiali secondari verificabili nei suoi veicoli e considera il riciclo chimico un complemento al riciclo meccanico, in particolare laddove siano richiesti elevati standard di qualità e sicurezza. L'approccio potrebbe essere esteso utilizzando il metodo del bilancio di massa, in cui le materie prime riciclate vengono allocate ai prodotti finali tramite contabilità certificata.

"Nel nostro stabilimento, abbiamo in passato convertito biomasse come legno o paglia in materie prime chimiche. In questo progetto pilota, insieme a BASF e Porsche, abbiamo utilizzato per la prima volta questa tecnologia di gassificazione per convertire complessi flussi di rifiuti plastici insieme alla biomassa in petrolio greggio sintetico, noto come syncrude. Questa forma di riciclo chimico ha un grande potenziale per convertire flussi di rifiuti complessi e misti in nuove materie prime preziose. Rappresenta quindi un'alternativa sensata all'incenerimento dei rifiuti,” ha aggiunto Matthias Kuba, Area Manager Syngas Platform Technologies presso BEST a Vienna.

“In BASF, coordiniamo i nostri sforzi per la sostenibilità lungo il percorso della plastica, che si compone di tre fasi chiave del ciclo di vita del prodotto: produzione, utilizzo e riciclo. Diamo priorità al riciclo meccanico e ne miglioriamo costantemente l'efficienza. Allo stesso tempo, la tipologia di rifiuto e il grado di selezione determinano la tecnologia più adatta. Siamo convinti che tecnologie complementari come il riciclo chimico, che include pirolisi, depolimerizzazione e gassificazione, siano necessarie per promuovere ulteriormente l'economia circolare e ridurre i rifiuti plastici che ancora oggi finiscono in discarica o vengono inceneriti. Per utilizzare in modo ottimale le diverse opzioni di recupero dei rifiuti e sviluppare ulteriormente tutte le tecnologie in parallelo, è essenziale un quadro normativo adeguato,” ha concluso Martin Jung, Presidente della divisione Performance Materials di BASF.