Il ramo aziendale di Evonik dedicato agli additivi per vernici presenta il suo nuovo Cost Savings Calculator. Disponibile sul network di formulazione COATINO®, consente di determinare il consumo energetico del vostro processo di produzione delle vernici, di confrontare le efficienze e di calcolare le opportunità di risparmio energetico e monetario. Utilizzando la silice pirogenica AEROSIL® Easy-to-Disperse come esempio, il nuovo strumento confronta i parametri di processo della macinazione ad elevata forza taglio con la silice pirogenica standard rispetto alla macinazione con dissolutore e calcola il risparmio.

Che cos’è COATINO®

COATINO

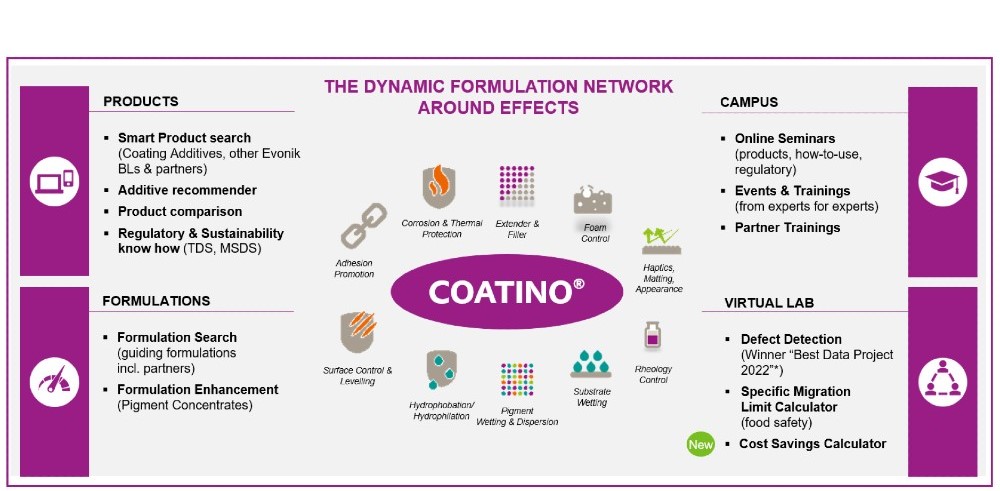

® è un network di formulazione per l’industria delle vernici e rappresenta i servizi digitali innovativi. Questa piattaforma digitale per la collaborazione settoriale fornirà supporto alle sfide dei clienti nel formulare o riformulare le vernici e i rivestimenti in modo migliore, più veloce, più economico e più semplice. Quattro pilastri principali: Prodotti, Formulazioni, Campus e Laboratorio virtuale che contengono contenuti versatili per tutti i principali effetti di vernice e gruppi di prodotti. COATINO® si evolve costantemente con l’aggiunta di nuove funzioni e di un calcolo delle formulazioni ancor più completo.

Figura 1: Panoramica degli strumenti e delle funzionalità di COATINO

®.

Figura 1: Panoramica degli strumenti e delle funzionalità di COATINO

®.

Tecnologia Easy-to-Disperse AEROSIL®

La silice pirogenica per il controllo reologico è apprezzata tra i formulatori, se non fosse per il processo di macinazione che richiede tempo. Evonik ha sviluppato una soluzione a tale problema: grazie ad un processo produttivo innovativo, abbiamo ampliato la nostra famiglia AEROSIL

® per comprendere un nuovo gruppo di prodotti Easy-to-Disperse (E2D) che è decisamente più semplice da disperdere. Il nuovo gruppo di prodotti, composto da AEROSIL® E 805, AEROSIL® E 812, AEROSIL® E 972 e AEROSIL® E 9200, è studiato per permettere ai formulatori di omettere la fase di macinazione lunga e costosa, per esempio in un mulino a sfera, quando li incorporano in vernici o rivestimenti.

Riduzione della complessità di macinazione

Migliorare l’attenzione al cliente ottimizzando l’efficienza del processo ha portato l’innovazione delle materie prime a ridurne la complessità del processo di dispersione. Impiegare un mulino a sfera per creare la dispersione perfetta è la fase del processo tecnicamente più impegnativa e dispendiosa in termini di tempo nella produzione di vernici e rivestimenti. Per risolvere ciò, i fornitori di materie prime offrono dispersioni, preparazioni e paste nelle quali è stata ottimizzata la dispersione di solidi non solubili (silice, pigmenti, riempitivi, etc.).

Tuttavia, questo tipo di dispersioni possono contenere anche quantità non definite di solventi, acqua, leganti o additivi. Anche se i formulatori non hanno controllo su questo aspetto, gli effetti su tali componenti possono avere un impatto importante sul sistema di verniciatura finito.

Sarebbe decisamente più semplice se i produttori potessero utilizzare una tipica dispersione ad alta velocità per trattare le materie prime solide per la verniciatura. Sfortunatamente, le dimensioni delle particelle ottenibili disperdendo i materiali in tipiche condizioni dispersive di tipo dissolvente sono tendenzialmente sopra la dimensione particellare massima accettata per l’uso in vernici e in rivestimenti.

Evonik Operations GmbH rinnova il processo produttivo della silice pirogenica, che gli permette ora di sottoporre la tecnologia standard utilizzata abitualmente nell’industria dei rivestimenti, a processi di bagnatura e di dispersione in un’unica fase dispersiva ad alta velocità, anziché in due fasi separate (mulino a sfera, dissolutore).

Grandi vantaggi per le vernici trasparenti e per quelle che utilizzano paste pigmentate

Le quattro nuove soluzioni Easy-to-Disperse (E2D) del gruppo di specialità chimiche sono idonee per il controllo reologico nelle formulazioni di vernici pigmentate e in quelle trasparenti. Le applicazioni chiave comprendono vernici per il settore del legno, della plastica, dell’automotive e dell’industria generale. Anche le vernici in polvere e quelle per le lattine sono campi di applicazioni tipici.

L’applicazione di AEROSIL

® E 972 è più versatile, mentre le altre silici sono studiate per applicazioni specifiche: ad esempio AEROSIL® E 812 e AEROSIL® E 805 sono adatti per clear coat per OEM automotive e AEROSIL® E 9200 è utilizzato principalmente per migliorare la durabilità, come la resistenza ai graffi.

Figura 2: AEROSIL

® E2D offre vantaggi per tutte le formulazioni di vernici

Figura 2: AEROSIL

® E2D offre vantaggi per tutte le formulazioni di vernici

Risparmiare tempo, energia e denaro

Il ricambio 1:1 della silice pirogenica standard semplifica l’utilizzo dei nuovi gradi AEROSIL

® E2D.

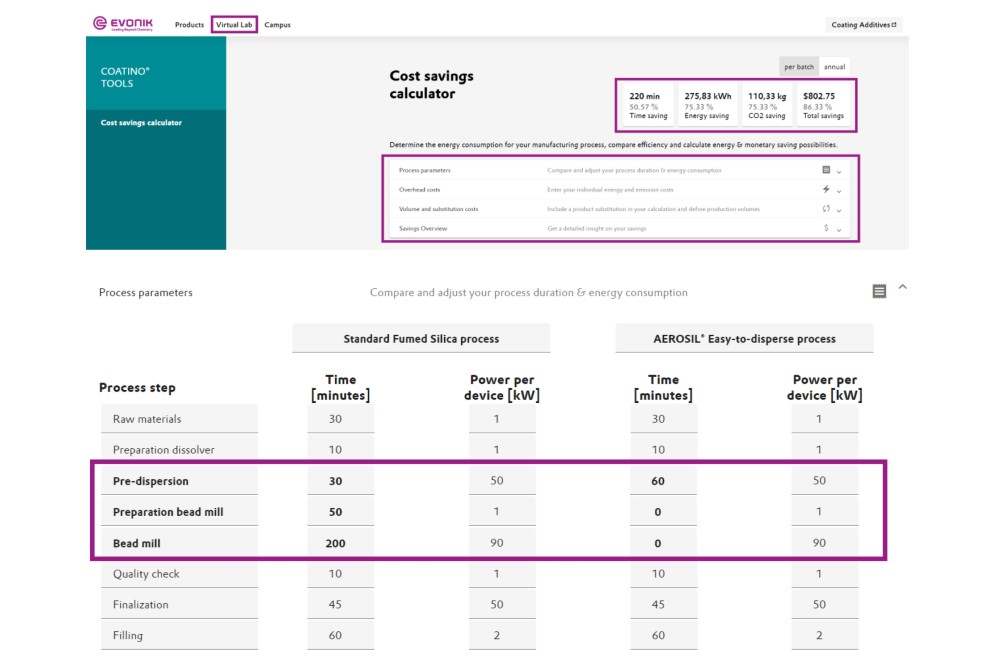

La terza immagine mostra un paragone tra i due processi di macinazione ed evidenzia il vantaggio della fase di macinazione con bassa forza di taglio con dissolutore, che mostra vantaggi significativi in temini di risparmio di tempo, di energia e di costi.

Calcolo del risparmio in termini di tempo per la produzione di 1000 kg di vernice trasparente, confrontando il mulino a sfera con il processo di dissoluzione

Figura 3: A confronto le tempistiche impiegate dalla macinazione ad elevata forza di taglio rispetto alla macinazione con dissolutore.

Figura 3: A confronto le tempistiche impiegate dalla macinazione ad elevata forza di taglio rispetto alla macinazione con dissolutore.

Cost Savings Calculator per AEROSIL® E2D

Il ramo aziendale dedicato agli additivi per vernici di Evonik ha sviluppato uno strumento di calcolo individuale dei risparmi sui costi. Grazie al nuovo dispositivo di COATINO

®, è possibile determinare il consumo energetico del vostro processo produttivo, confrontare le efficienze e calcolare i risparmi energetici e monetari. Prendendo come esempio AEROSIL® E2D, il nuovo strumento pone a confronto i parametri di processo della macinazione ad elevata forza di taglio con silice pirogenica standard rispetto alla macinazione con solvente. Ogni cliente può calcolare indipendentemente i propri risparmi utilizzando AEROSIL ® Easy-to-Disperse con la macinazione con dissolutore a bassa forza di taglio.

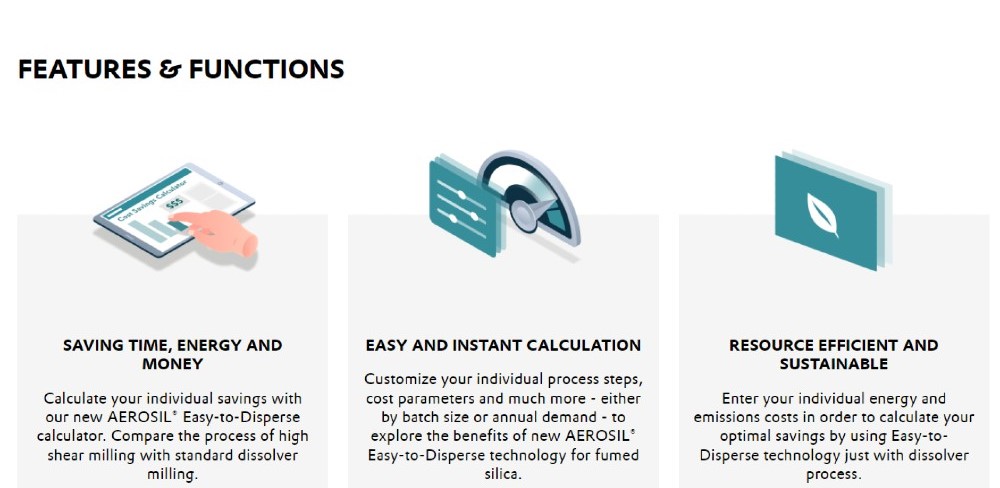

Figura 4: Caratteristiche e funzionalità del Cost Savings Calculator.

Figura 4: Caratteristiche e funzionalità del Cost Savings Calculator.

Accedere al calcolatore è facile, basta visitare

www.coatino.com e accedere allo strumento di calcolo.

Lo strumento dispone di 4 interfacce differenti: parametri di processo, spese generali, costi di volume e di sostituzione e una panoramica sui vostri risparmi. I vostri potenziali risparmi energetici e monetari sono sempre visualizzabili in cima e sono aggiornati ad ogni nuovo calcolo. Potete osservare immediatamente i vostri risparmi annuali.

Figura 5: Lo strumento Cost Savings Calculator.

Figura 5: Lo strumento Cost Savings Calculator.

Confrontate e regolate la durata del processo e il consumo energetico. Ogni cella è intercambiabile individualmente. In questo specifico esempio, un processo di macinazione a microsfere con silice pirogenica standard è paragonato ad un processo di dissoluzione con l'innovativo AEROSIL

® Easy-to-Disperse. Utilizzando semplicemente il processo di dissoluzione, che significa zero minuti per la fase di macinazione delle sfere, le tempistiche e il consumo energetico diminuiscono immediatamente.

Nella sezione dedicata ai costi generali, inserite i costi energetici e di emissione individuali. Si possono considerare anche opzioni di risparmio aggiuntive come i costi di pulizia e l’aumento della produttività.

Includete nel calcolo la sostituzione dei prodotti e definite i volumi di produzione. Il testo della descrizione cambierà istantaneamente in base ai valori definiti.

Volete condividere i vostri risultati? Basta accedere per creare un link di condivisione personalizzato per i colleghi o per i clienti.

Scopritene di più su

www.coatino.com!

Su COATINO

® Campus offriamo una varietà di corsi di formazione, video di laboratorio e registrazioni di eventi dal vivo con attenzione ai prodotti nuovi e innovativi.