EcoProWet EC di Dürr, dal design compatto, è ideale per volumi di produzione medio-piccoli fino a 30 unità/ora, offrendo un'alternativa scalabile e poco ingombrante ai tradizionali impianti di verniciatura in continuo.

L'azienda ingegneristica internazionale Dürr ha ampliato il suo innovativo sistema di pretrattamento EcoProWet con l'aggiunta di un nuovo modulo per la cataforesi, migliorando la sua soluzione modulare per i processi di verniciatura automotive.

Il pretrattamento rimane una delle fasi più impegnative della verniciatura automotive, soprattutto a causa delle grandi vasche di immersione necessarie che ospitano scocche intere e i lunghi tempi di processo. Dürr ha inizialmente affrontato questa sfida con il sistema di pretrattamento EcoProWet PT, che ha introdotto un approccio modulare e flessibile. Con l'aggiunta di EcoProWet EC, il sistema copre ora sia il pretrattamento che la cataforesi all'interno della stessa piattaforma compatta e adattabile.

Il processo di verniciatura per cataforesi garantisce l'applicazione di uno strato di primer continuo su tutte le superfici della carrozzeria, garantendo una protezione anticorrosiva essenziale e formando una base solida per gli strati di vernice successivi. EcoProWet EC si distingue dai sistemi PT/EC convenzionali per essere l'unica soluzione completamente scalabile attualmente disponibile, stabilendo nuovi parametri di riferimento per la sostenibilità, l'efficienza dello spazio e i costi di investimento.

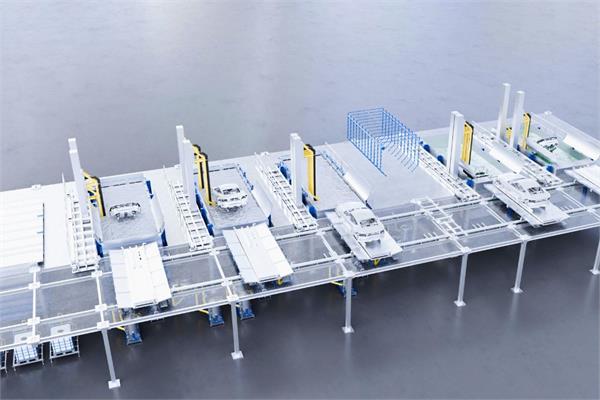

Inoltre, EcoProWet EC utilizza bacini separati e compatti anziché grandi serbatoi. Due torri a pendolo azionate in modo indipendente trasferiscono le scocche dal convogliatore aereo al bagno di cataforesi con angoli di immersione fino a 60 gradi, consentendo così la personalizzazione in base al modello di veicolo. Ogni vasca può gestire fino a 10 unità/ora, con un processo di cataforesi che dura dai tre ai cinque minuti.

Grazie alla sua architettura modulare, EcoProWet può essere ampliato in più fasi, da una capacità iniziale di 7,5 unità/ora fino a 30/ora, senza interrompere le operazioni in corso. Questa flessibilità consente ai produttori di adattare il sistema all'evoluzione delle esigenze produttive, riducendo al contempo il consumo di vernice e di energia. Il suo design compatto consente inoltre una disposizione più efficiente all'interno degli impianti di verniciatura, riducendo ulteriormente i requisiti di spazio e i costi operativi.